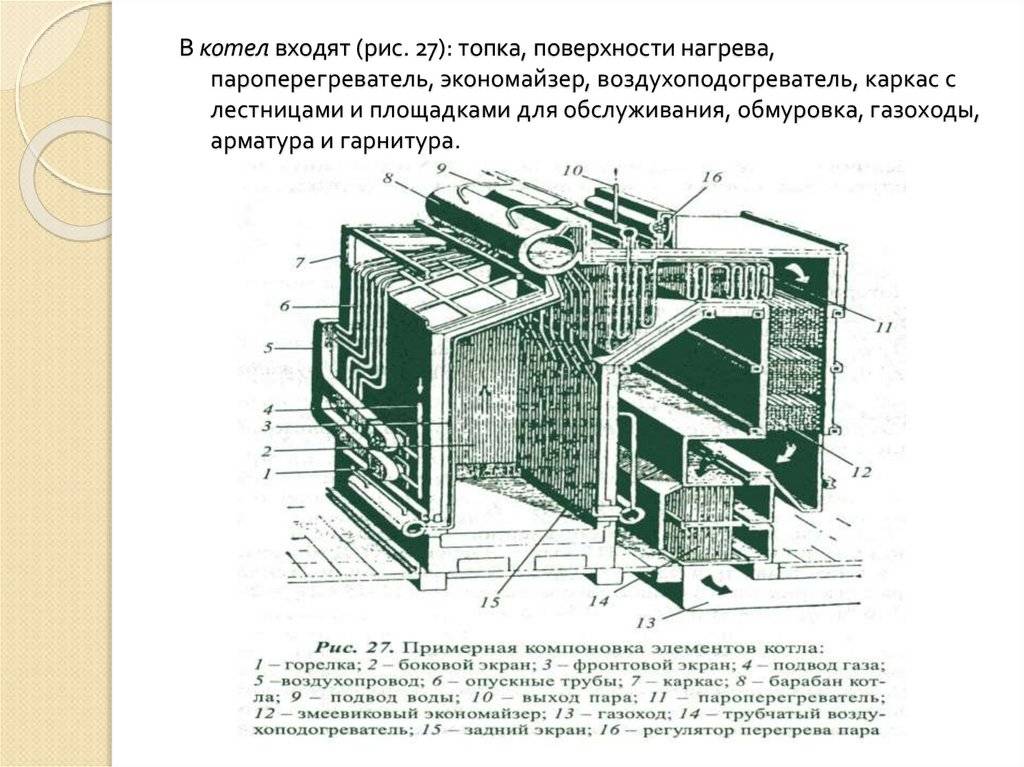

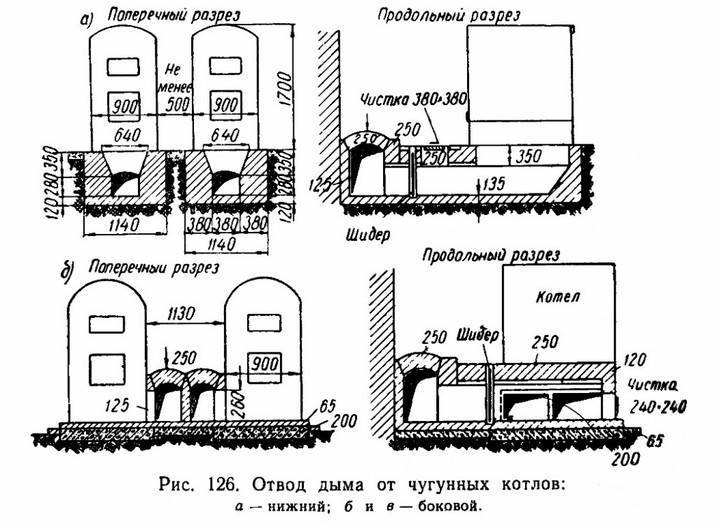

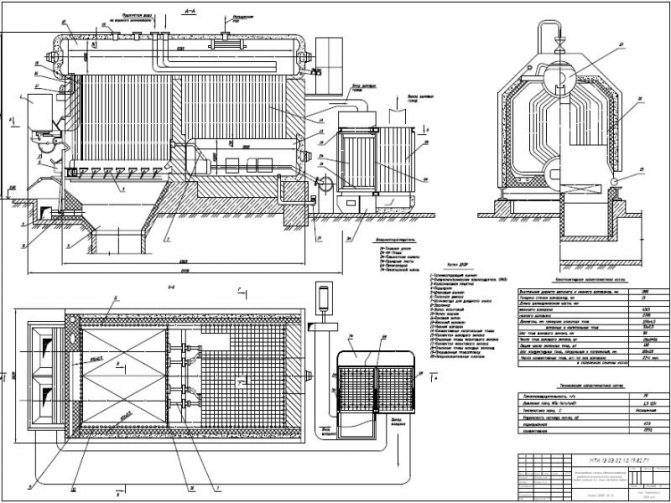

Технология обмуровки котельного оборудования

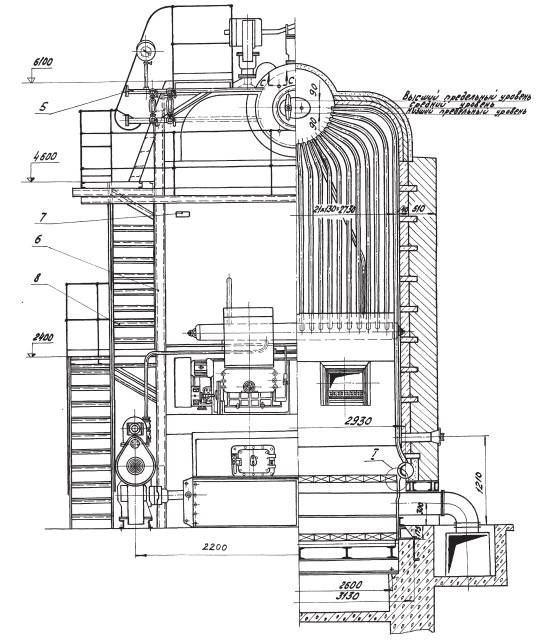

По технологии начинать обмуровки котлов следует только после того, как завершены все гидравлические испытания. В редких случаях первый ряд конструкции выполняется одновременно с завершением проверок котельного оборудования на прочность. Это позволяет сократить сроки выполнения работ и окончательной сдачи объекта в эксплуатацию.

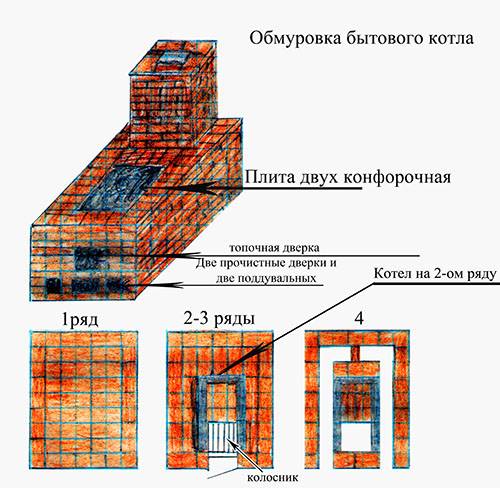

Для больших котлов к обмуровке относят не только облицовку, но и внутреннюю футеровку топки. Так же, как и наружная конструкция, она выполняется с помощью огнеупорных материалов (кирпича и раствора). Основные инструменты, необходимые для создания обмуровки – это молоток (лучше всего из дерева), уровень и ровные кирпичи. Кроме того, при выполнении работ используется сухая огнеупорная смесь, которую разводят до соответствующего состояния. А основными этапами получения конструкции можно назвать:

- замешивание раствора в бетономешалке;

- проверку правильности расположения металлоконструкций вокруг защищаемого котла;

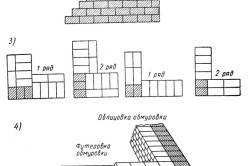

- укладку кирпичей, толщина которых должна идеально совпадать. Для соблюдения одинаковой толщины слоя используют молоток из дерева (киянку), позволяющий не повредить материал;

- продолжение укладки следующих рядов, которые должны располагаться строго друг за другом. При этом обязательно контролировать наполняемость швов строительным раствором. Оставшийся незаполненным шов может привести к утечке дымовых газов в процессе горения.

Завершив каждый следующий ряд, обязательно проверяют правильность и ровность укладки. Все температурные швы проверяются специальным шаблоном, а углы укладки контролируются с помощью металлического угольника.

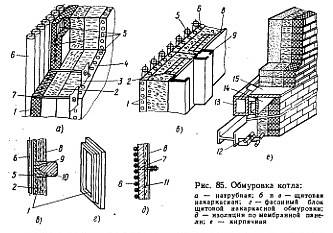

Виды обмуровки

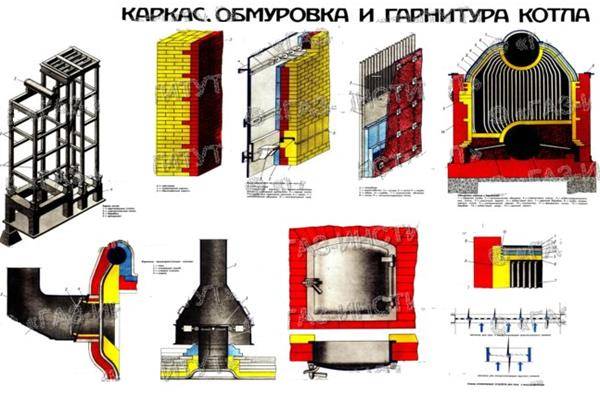

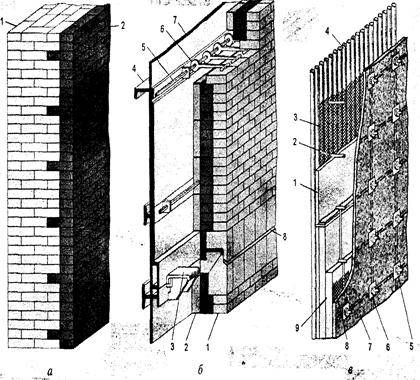

Различают 3-и вида обмуровки:

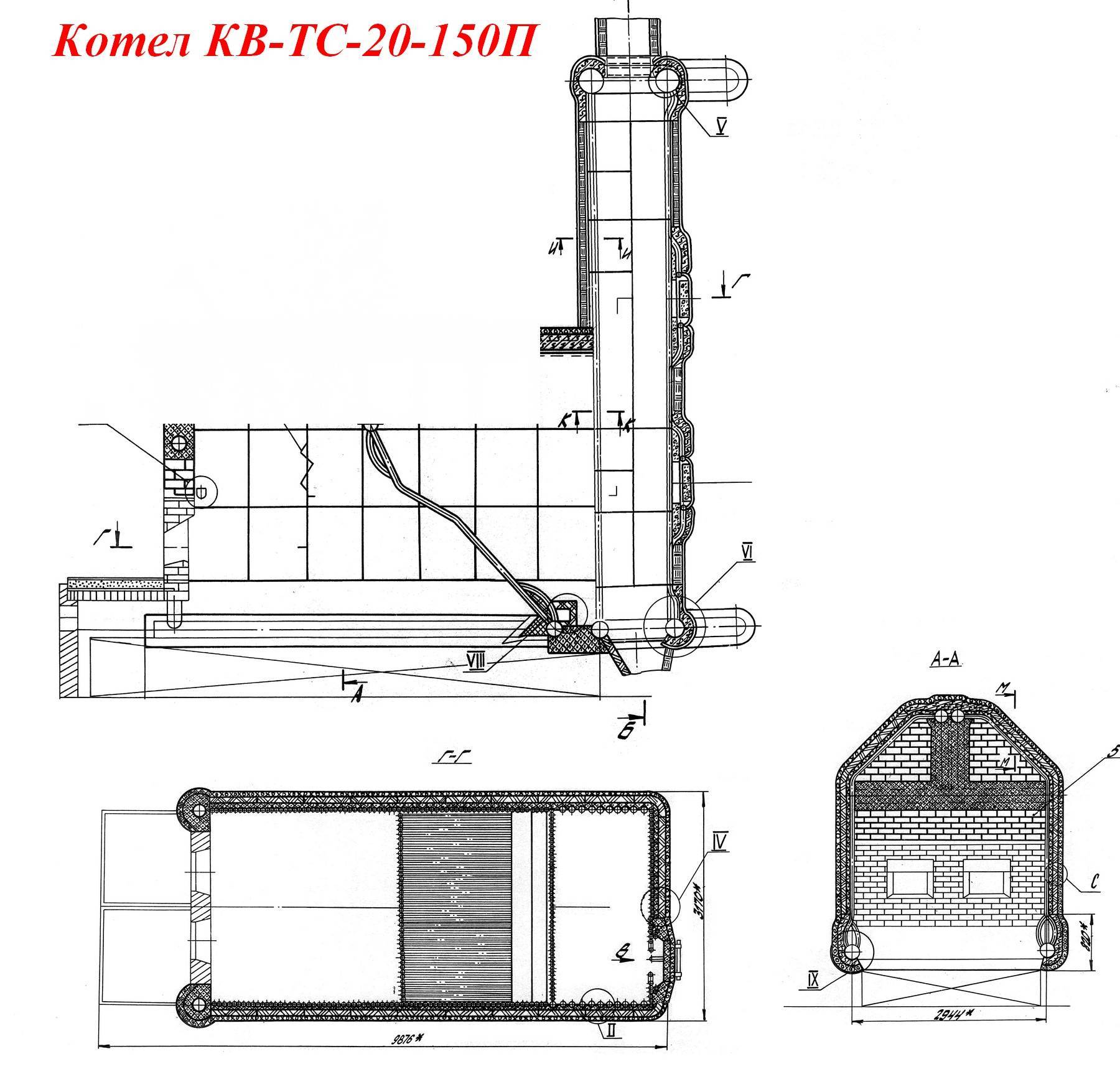

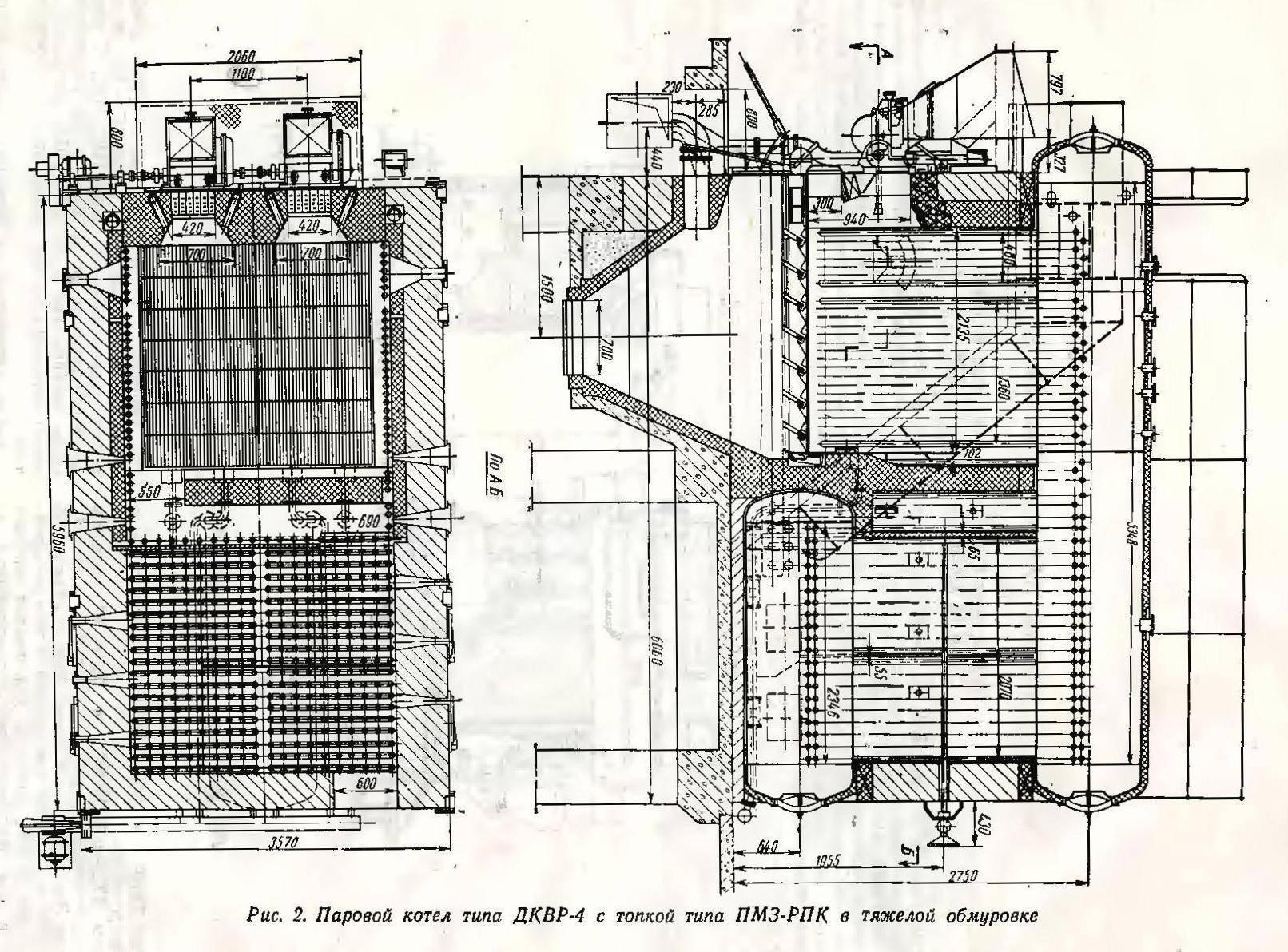

- тяжёлая обмуровка – кирпичная стеновая: опирается на фундаментную плиту;

- облегчённая обмуровка – огнеупорный кирпич, обшивка из стали и изоляционный слой: фиксируется на каркасе, посредством металлических крепёжных элементов;

- лёгкая обмуровка — бетонные жаростойкие плиты, в совокупности с теплоизоляционным материалом, уплотнительной обмазкой и обшивкой из металла.

Тяжёлая обмуровка совместима с агрегатами, имеющими малую мощность. Высота стен здесь достигает 12м, а в качестве основного материала применяют обычный кирпич, облицованный в высокотемпературных зонах шамотом. Обмуровка подобного типа очень толстая (64см), а её масса достигает 1.2 тонны/1м2.

Кладка обмуровки испещрена температурными швами, в которых в качестве наполнителя используется асбестовый шнур, гарантирующий свободное расширение.

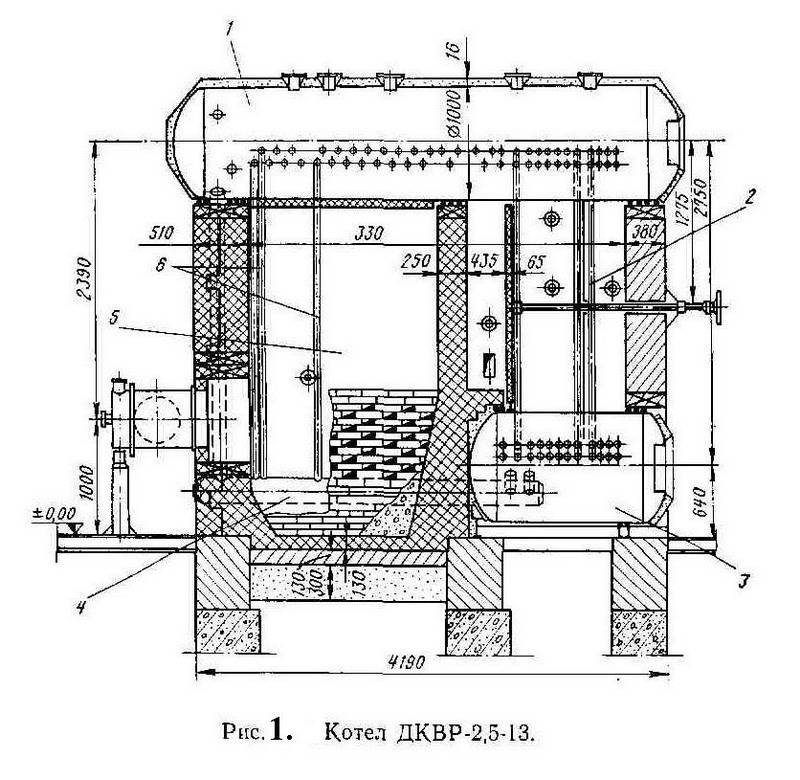

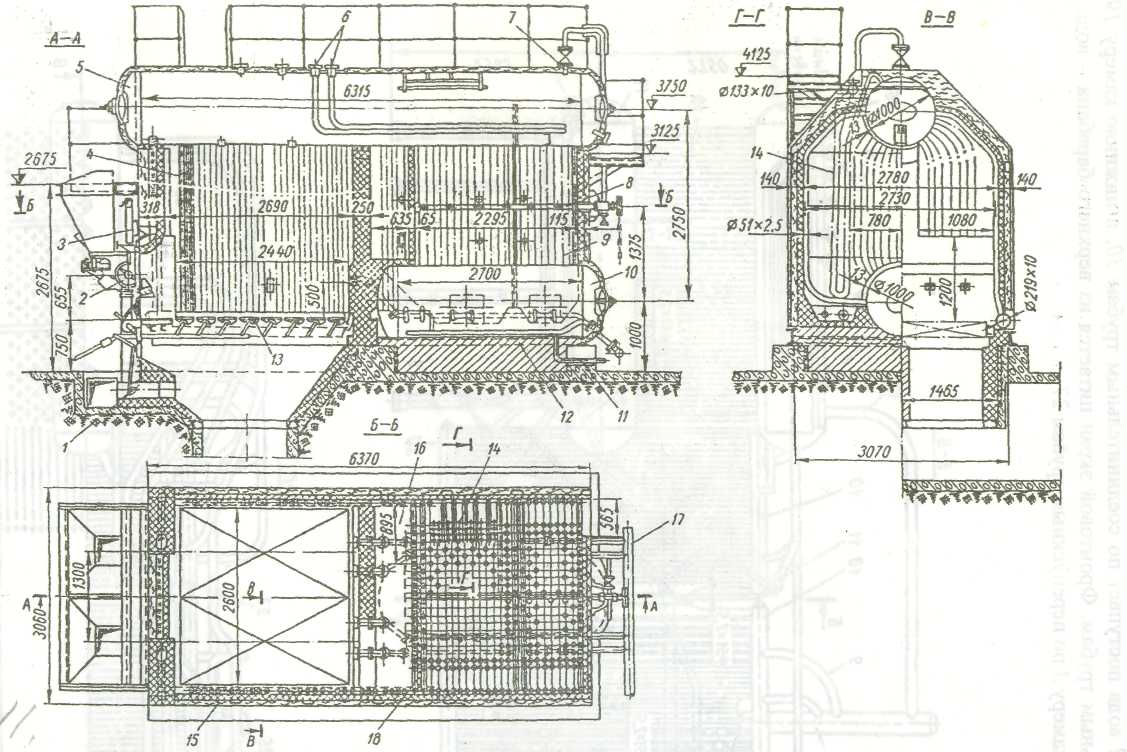

Конструкции, имеющий высокий и средний уровень производительности оснащаются облегчённой обмуровкой, фиксируемой на каркасе парового котла ДКВР 4 13 и состоящей из следующих компонентов: шамотная кирпичная кладка; изоляция в виде вермикулита и шлаковой ваты.

Масса подобной обмуровки достигает 0.4тонны/м2. Благодаря снижению веса обмуровки и уменьшению её толщины, она выполняется любой высоты и монтируется в совокупности с разгрузочными поясами, устанавливаемыми через 1.5 метра. Стена разделяется на ярусы, опирающиеся на кронштейны, фиксируемые на каркасе парового котла ДКВР 4 13, способного выдержать такие нагрузки.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции

При этом необходимо обратить внимание на распределение температуры при остывании

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

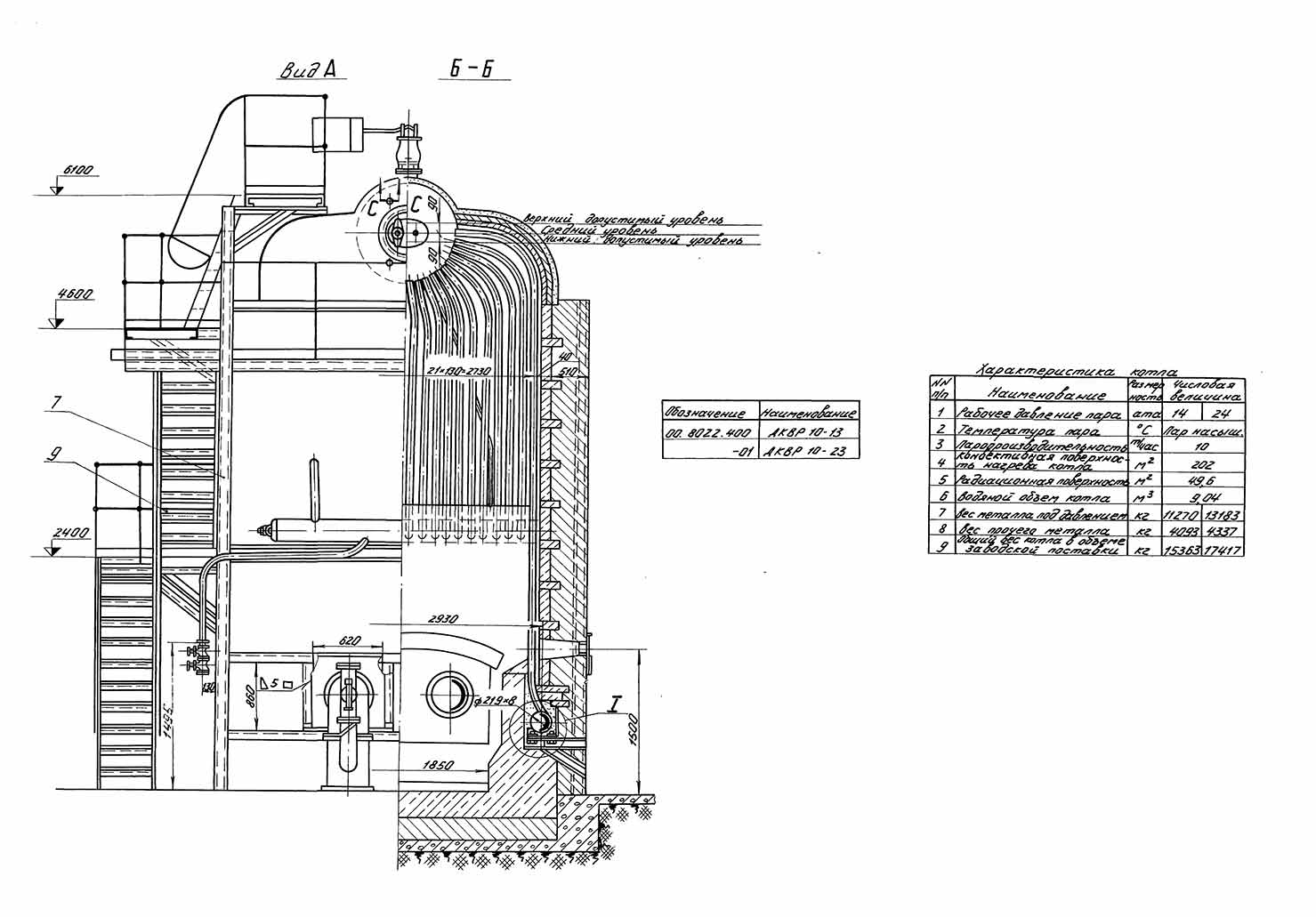

Виды защиты для котлов открытого типа

Назначение защитного покрытия — предотвращение ожогов у обслуживающего персонала и снижение тепловых потерь системы теплоснабжения. Правильно сделанная обмуровка котла ДКВР-10-13 обеспечит снижение коэффициента теплопередачи от труб с паром и снизит текущие затраты на энергоноситель

Важно подобрать технологию формирования защитного пояса и материалы для ее реализации. Ведь обмуровка котла это создание эффективного защитного слоя вокруг всей конструкции. Классификация по видам конструкции:

Классификация по видам конструкции:

- Тяжелая. Применяется для систем с относительно небольшой мощностью и максимальной температурой до +700°С. Внутренний слой формируется из огнеупорного кирпича в половину его толщины, наружный – из стандартного красного.

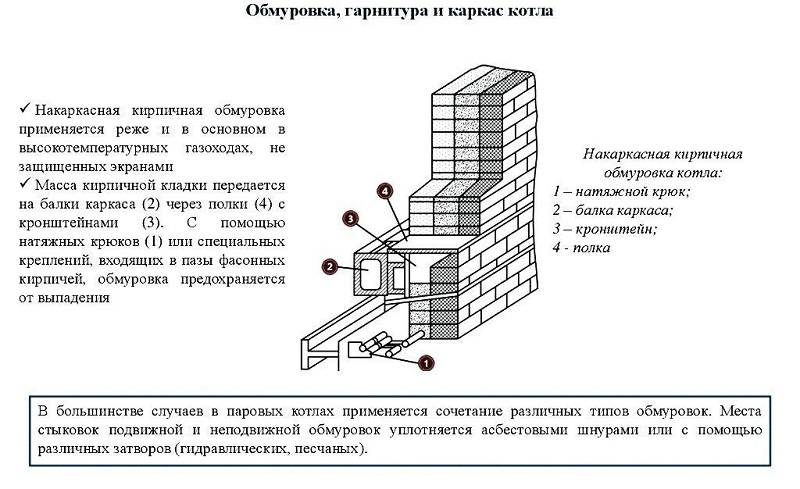

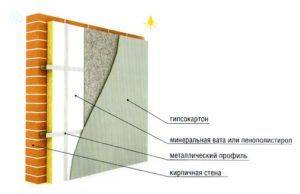

- Накаркасная. Состоит из трех прослоек: шамотобетона (60 мм), армированного диатомобетона (50 мм), плит из минеральной ваты.

- Натрубная. Сначала наносится хромитовая масса толщиной 40 мм, затем слой легкого теплоизоляционного бетона (50 мм). Окончательную обработку выполняют теплоизоляционными плитами.

Конкретная схема обмуровки котла ДКВР-10-13 зависит от выбранной технологии и применяемых материалов. Последнее определит эксплуатационные качества оборудования и степень эффективности его работы.

Материалы для обмуровки

Формирование защитного слоя — это сложный технологический процесс. Компании, предоставляющие эту услугу, делают составы самостоятельно, в зависимости от типа котла и технических условий. Так, обмуровка котлов НИИСТРУ-5 может кардинально отличаться от работ по защите отопительного оборудования другого типа. Перечень материалов для выполнения этого задания однотипен, разница – в составе и наносимых слоях.

Для примера можно рассмотреть, как делается обмуровка котла ДЕ 16 13, расход материалов и этапы работы.

- Приготовление набивных масс. Основа – хромитовые, карбундовые или корундовые компоненты. В качестве связующего вещества применяют жидкое стекло или шликер огнеупорной глины. Объем зависит от толщины слоя (до 50 мм) и площади набивки.

- Уплотнительные обмазки. Предварительно на поверхность набивных масс устанавливают монтажную сетку из огнеупорного металла. Используется шамотный порошок, распушенный асбест лили каустический магнезит. Нанесение возможно только до отвердевания массы. В совокупности объем обмуровки котла ДКВР 10 13 может достигать больших значений. В среднем масса 1 м? площади равна 1,2 т.

- Установка теплоизоляционных плит. Для этого применяют базальтовое волокно, так как оно может выдерживать температуру до +1200°С.

Помимо этого, обработке может подвергаться не вся конструкция. В некоторых случаях целесообразно защитить отдельные элементы. Чаще всего выполняется обмуровка дверцы котла S645 745 массой Plistix, чтобы предотвратить несчастные случаи и уменьшить тепловые потери. При этом нужно учитывать распределение температуры на поверхности оборудования. При остывании не должно возникать зон с резким перепадом нагрева.

Ремонт обмуровки котла также имеет свои особенности. При демонтаже обвязки стараются сохранить элементы для повторного использования. Если в процессе эксплуатации сформировались неровности в трубах или промежуточных экранах – их нужно выровнять слоем теплоизолятора. Для повышения эксплуатационных свойств применяются алюминиевые краски для окраски обмуровки котла. Они наносятся поверх последнего слоя.

Приготовление и нанесение уплотнительных обмазок[править]

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик

| Наименование | Область применения | ||

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса Асбест распушенный V–VI сорта Раствор хлористого магния плотностью 1,2 г/см3 | Наружный уплотнительный слой обмуровок без металлической обшивки | |

| Уплотнительная обмазка ОРГРЭС | Портландцемент марки 300 Глина огнеупорная Шамотный порошок, зерно до 2 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,4–1,5 г/см3 | Наружный уплотнительный слой обмуровок без металлической обшивки | |

| Уплотнительная асбестодиато-мовая обмазка | Диатомовая крошка, размер зерна до 5 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,38–1,40 г/см3 | Уплотнение кладки из шамотного кирпича. Предельная температура применения 800°С | |

| Огнеупорный кладочный раствор | Мертель алюмосиликатный Вода | Кладка из огнеупорного кирпича | |

| Диатомо-цементный кладочный раствор | Диатомит молотый Портландцемент марки 400 Вода | Кладка из диатомового кирпича в местах, предусмотренных проектом. Кладка из диатомового кирпича, в основном выполняется «всухую». | |

| Мастика для подмазки и промазки швов перлитовая | Перлитовый песок, размер зерна до 1,5 мм Асбест V сорта Жидкое стекло плотностью 1,40 г/см3 Кремнефтористый натрий Вода | Для подмазки и промазки швов в перлитоцементных изделиях | |

| Мастика для промазки швов в известково-кремнеземистых изделиях № 2 | Жидкое стекло натриевое плотностью 1,40–1,43 г/см3 Диатомит молотый, зерно до 1,5 мм Глина огнеупорная молотая |

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

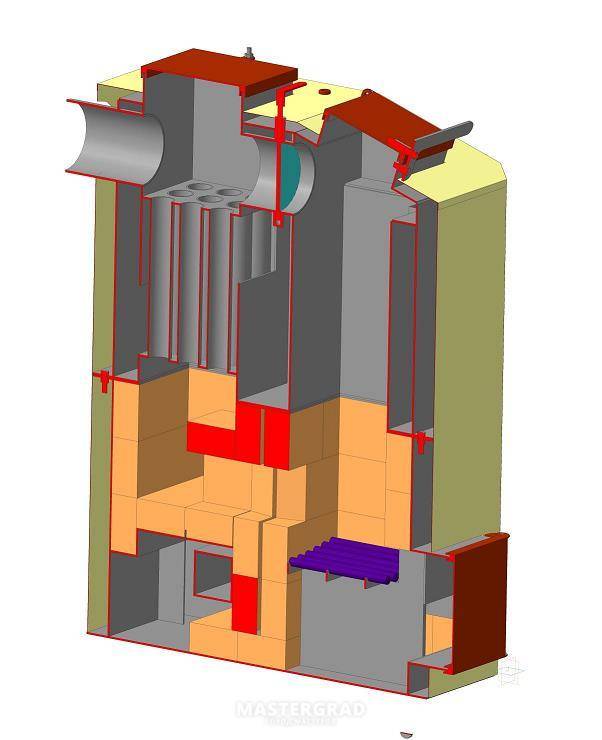

Облегченная обмуровка

| Облегченная обмуровка и ее крепление.| Кирпичный свод. |

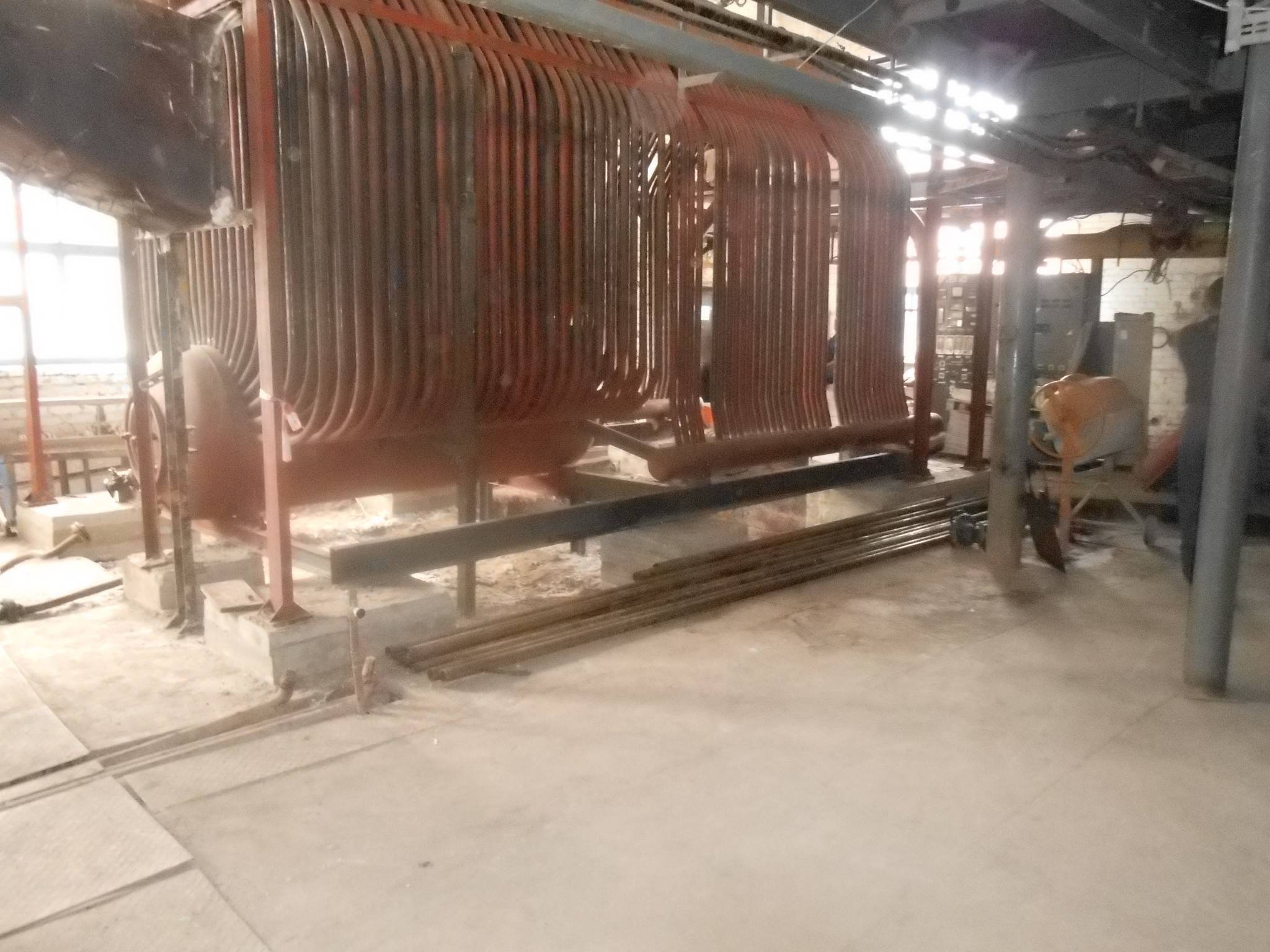

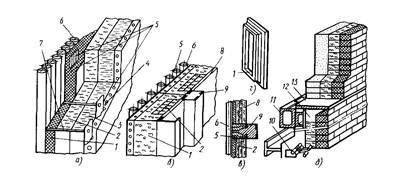

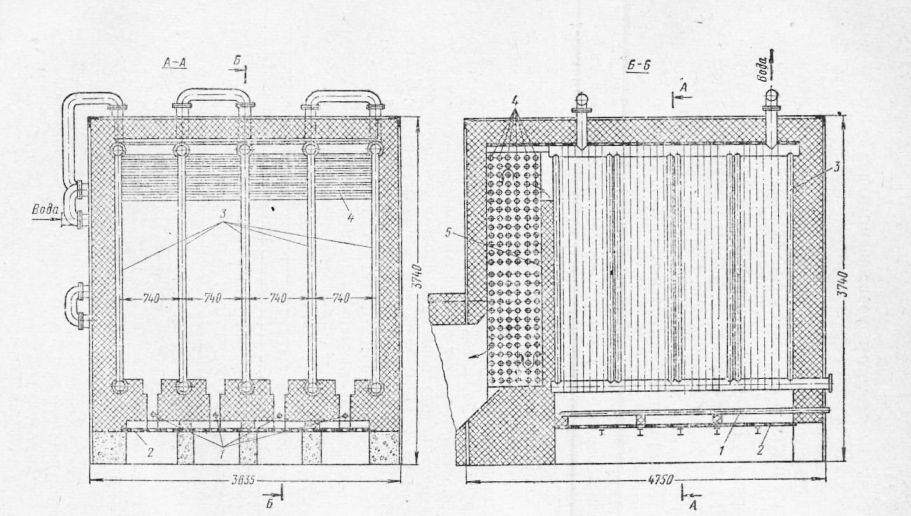

Облегченная обмуровка применяется в котлоагрегатах средней и большой па-ропроизводительности. Выполняется она в виде двух или трех слоев общей толщиной не более 300 — 500 мм. Внутренний ее слой — футеровка, средний слой — изоляционный, внешний — обмуровочный. Для предохранения обмуровки от механических повреждений и создания необходимого уплотнения ее снаружи дополнительно обшивают металлическими листами толщиной 3 — 4 мм. Такая обмуровка через 1 5 — 2 м по высоте крепится к каркасу.

| Конструкции обму. |

Облегченная обмуровка не имеет перевязок между огнеупорным и изоляционным слоями, поэтому отдельные части обмуровки могут свободно перемещаться друг относительно друга.

Облегченная обмуровка котлов средней производительности конструктивно выполняется по двум основным схемам — в виде монолитной накар-касной обмуровки и обмуровки с передачей веса на каркас котла специальными разгрузочными кронштейнами. Натрубная обмуровка, в которой поверхности нагрева используются как опорные элементы, в котлах среднего давления не получила большого распространения.

Облегченная обмуровка когла крепится к трубам, каркас выполнен в виде постамента. Котел, начиная с отметки 5 4 м, расширяется кверху.

Облегченная обмуровка обычно состоит из двух или трех слоев. Внутрь газохода обращен слой шамотного или красного кирпича. Шамотный кирпич должен быть установлен там, где температура внутренней поверхности обмуровки превышает 600 — 700 С, а также на участках, где возможно шлакование. За экранными трубами при густом экранировании и тугоплавкой золе, а также по стенам водяного экономайзера допустима установка красного кирпича высокого качества, выкладываемого на растворе из огнеупорной глины и молотого шамота.

Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорных и теплоизоляционных изделий. Эта конструкция обмуровки имеет обшивку из стального листа.

| Схема тяжелой обмуровки и температура на границах слоев. |

Облегченная обмуровка используется при снижении температуры огневой поверхности внутреннего слоя до 450 — 800 С за счет экранирования стен топочной камеры.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен. Поэтому участки облегченной обмуровки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм. Эти листы приваривают к каркасу.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен, поэтому ее участки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм, которые приваривают к каркасу.

Облегченная обмуровка для вновь разрабатываемых мощных котлов, как правило, не применяется. Однахо ее применение целесообразно для тех котлов, у которых из-за особенностей сжигаемого топлива обмуровка находится в тяжелых условиях и требует более частого ремонта.

| Монолитная облегченная натруб-ная обмуровка.| Сборная натрубная обмуровка котла ДКВР. |

Облегченные обмуровки по способу передачи механических нагрузок разделяют на натрубные, передающие нагрузки на экранные системы котла и через них на каркас котла, и накаркас-ные, передающие нагрузки непосредственно на каркас котла.

Обмуровка водогрейного котла: описание

Перед началом работ все используемые элементы должны быть очищены от капель раствора, коррозии и загрязнений. Точки соединения арматуры связываются проволокой с диаметром около 2 мм либо свариваются при помощи электросварки. Нежелательно использование алюминиевой и медной проволоки.

Битум наносится равномерным слоем на арматуру и фиксирующие элементы, необходимые для укрепления бетона.

Для изготовления опалубки применяется древесина хвойных пород, за исключением лиственницы. Тщательно обрабатываются и остругиваются стороны, прилегающие к бетонному раствору. Возможно использование бумаги или глины с высокой пластичностью для уплотнения щелей в опалубке. Двойная опалубка подходит для обмуровки вертикальной поверхности либо находящейся под углом не менее 40 градусов. Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Печи и котлы в промышленности и сегодня остаются незаменимыми объектами, поэтому часто появляется необходимость в ремонте и модернизации подобных конструкций. Кроме того, должна производиться обмуровка котла и при необходимости замена элементов, вышедших из строя.

Составы бетонов, набивных масс и обмазок.

- Жароупорный шамотобетон на глиноземистом цементе (состав на м³), кг:

- Цемент глиноземистый Марки М-400 ГОСТ 969-91 — 400 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ 23037-78 — 700 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ 23037-78 — 750 кг.

- Жароупорный шамотобетон на портландцементе (состав на м³), кг:

- Портландцемент марки М-400 ГОСТ 10178-85 — 300 кг.

- Заполнитель шамотный ЗШБ, кл.8 ГОСТ 23037-78 — 120 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ 23037-78 — 650 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ 23037-78 — 700 кг.

- Теплоизоляционный асбестодиатомовый бетон (состав на 1 м³), кг:

- Глиноземистый цемент марки М-400 ГОСТ 969-91 — 210 кг.

- Крошка диатомовая ТУ 36-888-83 — 435 кг.

- Асбест распущенный ГОСТ 12871-83 — 100 кг.

- Пластичная хромитовая масса ПХМ-6 (состав на 1 м³), кг:

- Хромитовая смесь СХГ-3 ТУ 14-8-84-73 — 3300 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- (200-300) кг.

- Уплотнительная магнезиальная обмазка (состав на 1 м³), кг.

- Порошок магнезитовый каустический МПК-75 ГОСТ 1276-87 — 300 кг.

- Раствор хлористого магния γ=1,2-1,25 г/см³ ГОСТ 7759-73 — 450 кг

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 800 кг.

- Уплотнительная обмазка ОРГРЭС (состав на 1 м³),кг:

- Портландцемент марки не ниже 300 ГОСТ 10178-85 — 70кг.

- Глина огнеупорная ТУ 14-8-48-72 или ТУ 14-8-162-75 — 210 кг.

- Заполнитель шамотный ЗШБ, кл.7 ГОСТ 23037-78 — 560 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- 150 кг.

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 560 кг.

- Асбестоцементная штукатурка (состав на 1 м³), кг.

- Асбест распущенный 5-6 сорта ГОСТ 12871-83 — 270 кг.

- Портландцемент ГОСТ 10178-85 — 260 кг.

- Диатомовая крошка с максимальным размером зерен до 5мм. ТУ36-888-83 -360 кг.

2 .Требования к материалам, применяемым при выполнении обмуровки.

- Огнеупорные, теплоизоляционные и строительные материалы и изделия должны отвечать требованиям действующих стандартов или технических условий и иметь сертификат или паспорт предприятия -изготовителя.

- Для изготовления жароупорных и теплоизоляционных бетонов должен применяться цемент марки не ниже 400 ГОСТ 969-91 и ГОСТ 10178-85.

- Для приготовления набивных масс применяется жидкое стекло с модулем от 2,4 до 3,4(содовое — до 3,4; содовосульфатное — до 3,0), а жаропрочных бетонов с модулем от 2,6 до 3,4.

- Для приготовления жароупорных шамотобетонов должны применяться заполнители с предельной рабочей температурой не ниже 1670 ºС по ГОСТ 23037-78 и ГОСТ20910-90. Заполнители приготавливаются путем обжига во вращающихся или других печах соответствующего состава огнеупорной глины, а также из боя алюмосиликатных изделий, выбранных по внешним признакам.

- По гранулометрическому составу шамотный заполнитель подразделяется на крупный (щебень), мелкий (песок) и тонкомолотую добавку (порошок). Крупная фракция кускового заполнителя- щебня должна проходить через щековую дробилку, так как округлая форма зерен, выходящих из вращающихся печей не обеспечивает бетону необходимой механической прочности. Максимальный размер зерен крупного заполнителя не должен превышать ¼ толщины слоя шамотобетона. При наличии более крупных фракций последние должны быть отсеяны.

- Каждая партия заполнителя для шамотобетона, получаемого заказчиком, должна иметь сертификат предприятия- изготовителя со следующими данными:

- а)вид материала, из которого изготовляется заполнитель.

- б)Химический состав и марка заполнителя в соответствии со стандартом.

- в) водопоглащение (только для кускового шамота).

- г)гранулометрический состав заполнителя.

- Данные сертификата должны соответствовать государственным стандартам, техническим условиям, а также «Инструкции по приготовлению жароупорного шамотобетона»…(см. п.1.3. инструкции « Союзтехэнерго» Том 1.)

- а)огнеупорность не ниже 1670ºС б) химический состав (см. табл.1) Марка заполнителя ЗШБ; ЗША.

- в)водопоглащение кускового шамота — не более12% г) гранулометрический состав заполнителя. Например:ЗШБ кл.4 ГОСТ 23037-78(песок) -0,5-5мм. ЗШБ кл.2 ГОСТ 23037-78(щебень) -10-15мм.

- Данные сертификата должны соответствовать государственным стандартам, техническим условиям, а также «Инструкции по приготовлению жароупорного шамотобетона»…(см. п.1.3. инструкции « Союзтехэнерго» Том 1.)

- При отсутствии шамотного заполнителя, изготовляемого заводским путем, последний изготавливается на монтажной площадке из боя шамотного кирпича и должен отвечать всем вышеуказанным требованиям. В этом случае проверяется только гранулометрический состав заполнителя при условии, что известна огнеупорность поставляемого боя кирпича.

- Для приготовления теплоизоляционного бетона, а также уплотнительных обмазок и штукатурок рекомендуется применять распушенный асбест 5-6 сорта ГОСТ 12871-93.

- Для приготовления магнезиальной уплотнительной штукатурки необходимо применять раствор хлористого магния с удельным весом γ= 1,2- 1,25 г/см² по ГОСТ 7759-73.

- при отсутствии хлористого магния по ГОСТ 7759-73 может быть применен карналлит по ГОСТ 16109-70.

Требования и материалы

Обмуровка должна быть герметичной и плотной, быть способной противостоять продолжительному высокотемпературному режиму, химическому воздействию золы, шлаков, дыма и прочих продуктов сгорания, быть прочной и устойчивой, легкой, доступной для ремонта, способствовать блочному монтажу и демонтажу котлоагрегата. Материалы для обмуровки котла подбираются в зависимости от характеристик оборудования и вида конструкции.

Чаще всего производят облегченную или легкую обмуровку, где в качестве огнеупорного слоя (футеровки) используется шамотный кирпич. Шов между рядами кирпича должен быть как можно тоньше – не более 3 мм, желательно 1-2 мм. Поэтому весь кирпич необходимо проверять шаблоном, кирпичи с отбитыми кромками, любыми повреждениями и неровностями на поверхности должен браковаться, добиться обязательного тонкого шва с его использованием не получится.

При проведении работ в зимнее время, можно использовать только подогретые материалы: кирпич и плиты от +5°C, раствор от +35-40°C. После окончания обмуровочных работ нужно обязательно высушить конструкцию. Естественная сушка занимает 10-12 дней.

Назначение и способы изготовления экономайзера для котла отопления

Раствор необходимо готовить особо тщательно. При использовании шамотного кирпича он делается из огнеупорной глины и шамотного порошка. Пропорции смеси обмуровки для котла находятся в пределах 20-40% огнеупорной глины, 60-80% шамотного порошка. Чем жирнее глина, тем больше нужно порошка. Песок в состав добавлять запрещается. Для обеспечения тонких швов, смесь должна быть довольно жидкой, по консистенции приблизительно как сметана.

Для кладки облицовочного слоя (например, из красного кирпича) используют раствор цемента, извести и песка в пропорции 1:2:5 соответственно. Для фундамента лучше соблюдать пропорцию 1:2:3 или 1:2:4.

1.Краткое описание конструкции обмуровки и тепловой изоляции.

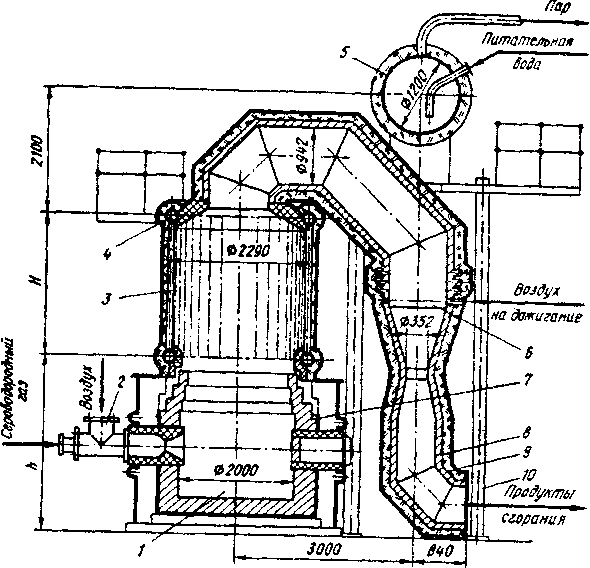

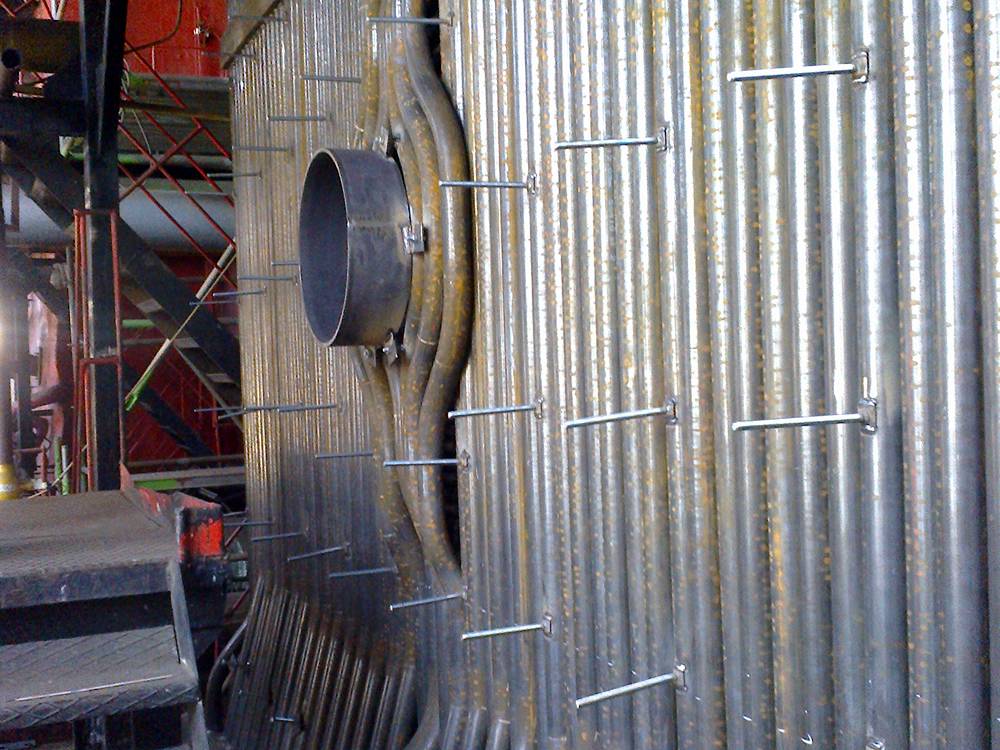

- Обмуровка водогрейных котлов натрубная, облегченная. Состоит из слоя огнеупорного шамотобетона, который наносится по металлической сетке теплоизоляционного слоя и уплотнительной обмазки (штукатурки), так же нанесенной по сетке и оклеенной снаружи тканью. На некоторых типах котлов вместо шамотобетона используется обшивка из стального листа толщиной 2 мм. Общая толщина обмуровки ~ 112 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах не более 100 кг.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

- Необогреваемые части коллекторов, и криволинейные поверхности экранов изолируются асбестодиатомовым бетоном.

- Бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другими теплоизоляционными материалами набивкой под сетку.

- Поверх тепловой изоляции элементов наносится по сетке слой асбестоцементной штукатурки с последующей оклейкой тканью.

Назначение обмуровки

Обмуровка предназначена для защиты помещения от дыма и газов, помогает снизить потерю тепла и сэкономить топливо. Теплопотерю помещения можно решить утеплением фасада здания. Вспомогательные задачи, которые она выполняет:

- влияет на температуру поверхности. Там, где есть риск прикосновения к ней, она не должна превышать 45, в остальных частях 55 градусов;

- экономия топлива и повышение производительности за счет предотвращения потери тепла;

- препятствие для попадания воздуха в газоходы, что снижает его давление;

- в случае повышение давления защищает от топочных газов.

Технологическая плотность и толщина стенок выбирается с учетом температуры и интенсивности процессов горения. Плотные, прочные стенки защитят от сильного воздействия, в ситуации средней и большой производительности толщину стенок можно выбрать умеренную.

Арматурные и опалубочные работы[править]

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Система автоматики

Для контроля и автоматизации работы в котлах серии ДКВР предусмотрена простая и надежная система. Она представляет собой блок, подключенный к импульсному регулятору Р25. Датчики передают значение температуры и давления в различных участках оборудования. Управляющий элемент на основе этих данных изменяет интенсивность горения топлива.

Система автоматики условно разделена на следующие группы:

- Топливно-воздушная. Контролирует механизм подачи топлива.

- Контроль степени нагрузки котла.

- Объем воды, который располагается в верхнем баке.

Сигнал об изменении режима работы передается на исполнительный механизм. Дополнительно учитывается изменение давления воздуха в окружающей среде. Для этого установлен специальный датчик.