Тестирование лазера

А вот и то, ради чего вы интересовались тем, как сделать лазер. Переходим к практическому тестированию устройства

.Ни в коем случае не проводите его дома — только на улице, вдали от пожаро- и взрывоопасных предметов, построек, сухостоя, куч мусора и т . д. Для опытов нам понадобится бумага, пластик, та же изолента, фанера.

- Расположите на асфальте, камне, кирпиче лист бумаги. Наведите на него уже хорошо сфокусированный луч лазера. Вы увидите, что через некоторое время листок начнет дымиться, а затем и вовсе загорится.

- Теперь перейдем к пластику — от воздействия лазерного луча он также начнет дымиться. Не советуем долго проводить такие опыты: продукты горения данного материала очень токсичны.

- Самый интересный опыт — с фанерой, плоской дощечкой. Сфокусированным лазером на ней можно выжечь определенную надпись, рисунок.

Домашний лазер — это, безусловно, тонкая работа и капризное изобретение. Поэтому вполне возможно, что ваша поделка скоро выйдет из строя, так для нее важны определенные условия хранения и эксплуатации, которые нельзя обеспечить дома. Мощнейшие же лазеры, с легкостью разрезающие металл, можно получить только в специализированных лабораториях, для любителей они, естественно, недоступны

. Однако и обычное устройство очень опасно — направленное с большого расстояния в глаза человеку или животному, вблизи — на легковоспламеняющийся предмет.

При упоминании лазера большинство людей сразу вспоминают эпизоды из фантастических фильмов. Однако такое изобретение уже давно и плотно вошло в нашу жизнь и не является чем-то фантастическим

.Лазер нашёл своё применение во многих сферах, начиная от медицины и производства и заканчивая развлечениями . Поэтому многим становится интересно, можно ли и как сделать лазер самому.

Конечная стоимость

Размер затрат зависит от того, какая мощность у готового изделия.

Цены на материалы

| Материал и инструмент | Цена (рубли) |

| Самый дешевый вариант | |

| Фонарик на батарейках | От 250 |

| Лазерная указка | 700-10000 |

| Паяльник | 230-500 |

| Усиленный дешевый вариант | |

| Резистор | От 100 |

| Конденсатор | копейки |

| Коллиматор | 200-600 |

| Светодиодный фонарик | 190-700 |

| Мультиметр | 56-120 |

| Мощный на раме | |

| Светодиод 60 Вт | От 3000 |

| Транзисторы | От 290 |

| Регулятор напряжения | 140-500 |

| Шкив | 250-550 |

| Зубчатый ремень | 70-149 |

| Контроллер | От 2000 |

| USB-кабель | 3,5-13 |

Самый простой резак можно сделать почти бесплатно, если дома есть фонарик, лазерная указка и паяльник. Чтобы усилить его, придется потратить 546-1520 рублей. Лазерная установка для резки металла своими руками на раме самая дорогая. Даже, если дома есть подручные материалы для изготовления корпуса и системы охлаждения, электромоторы, доски, куски стали, винты, гайки, выключатели, придется потратить около 5000 рублей.

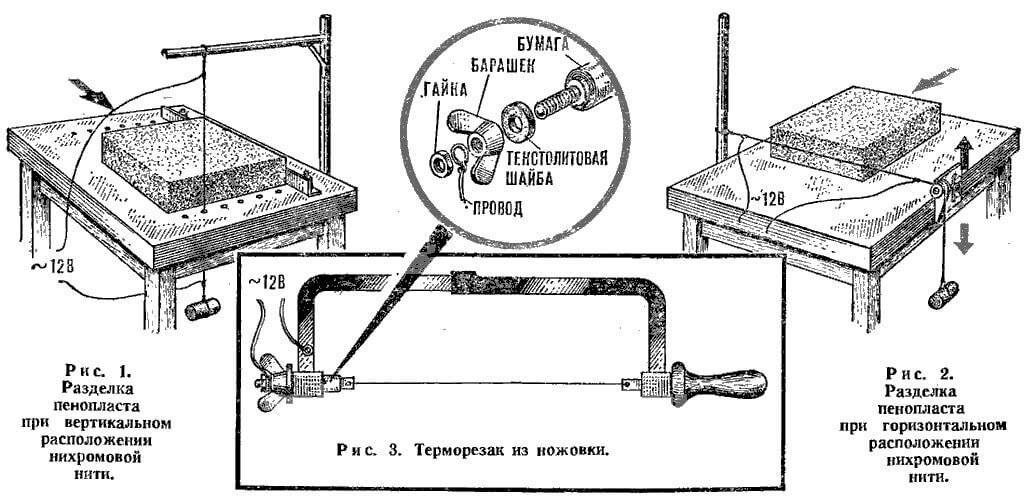

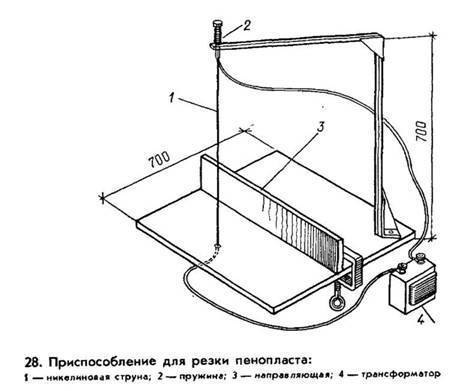

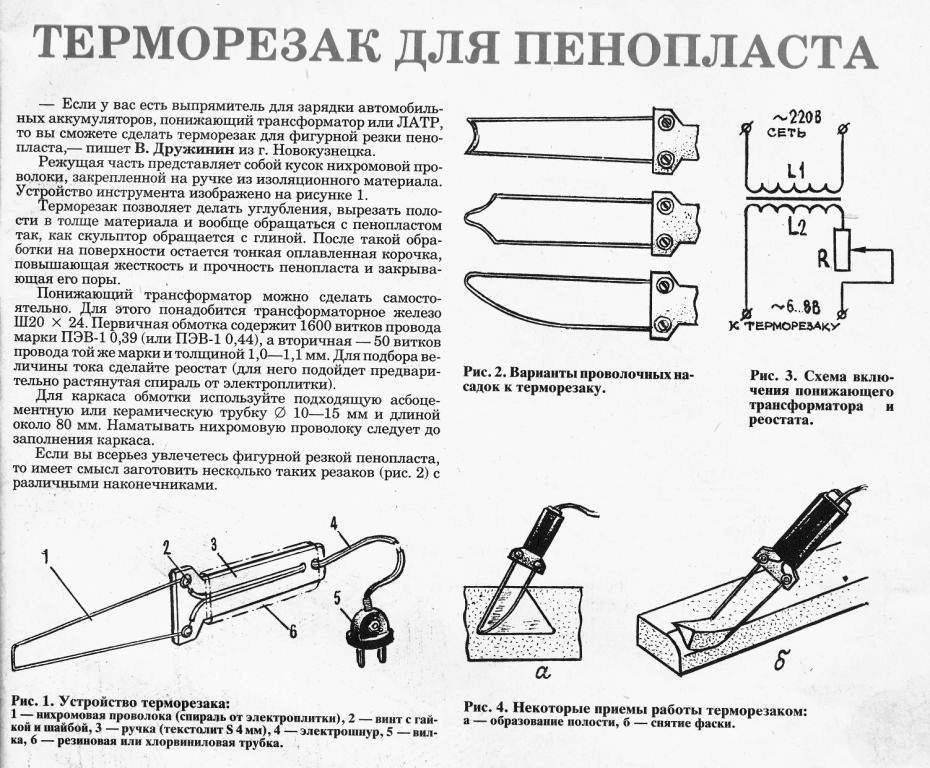

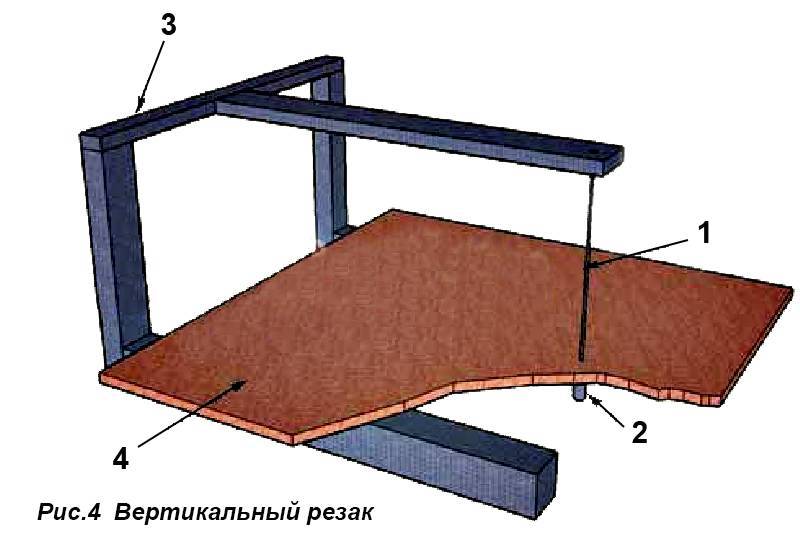

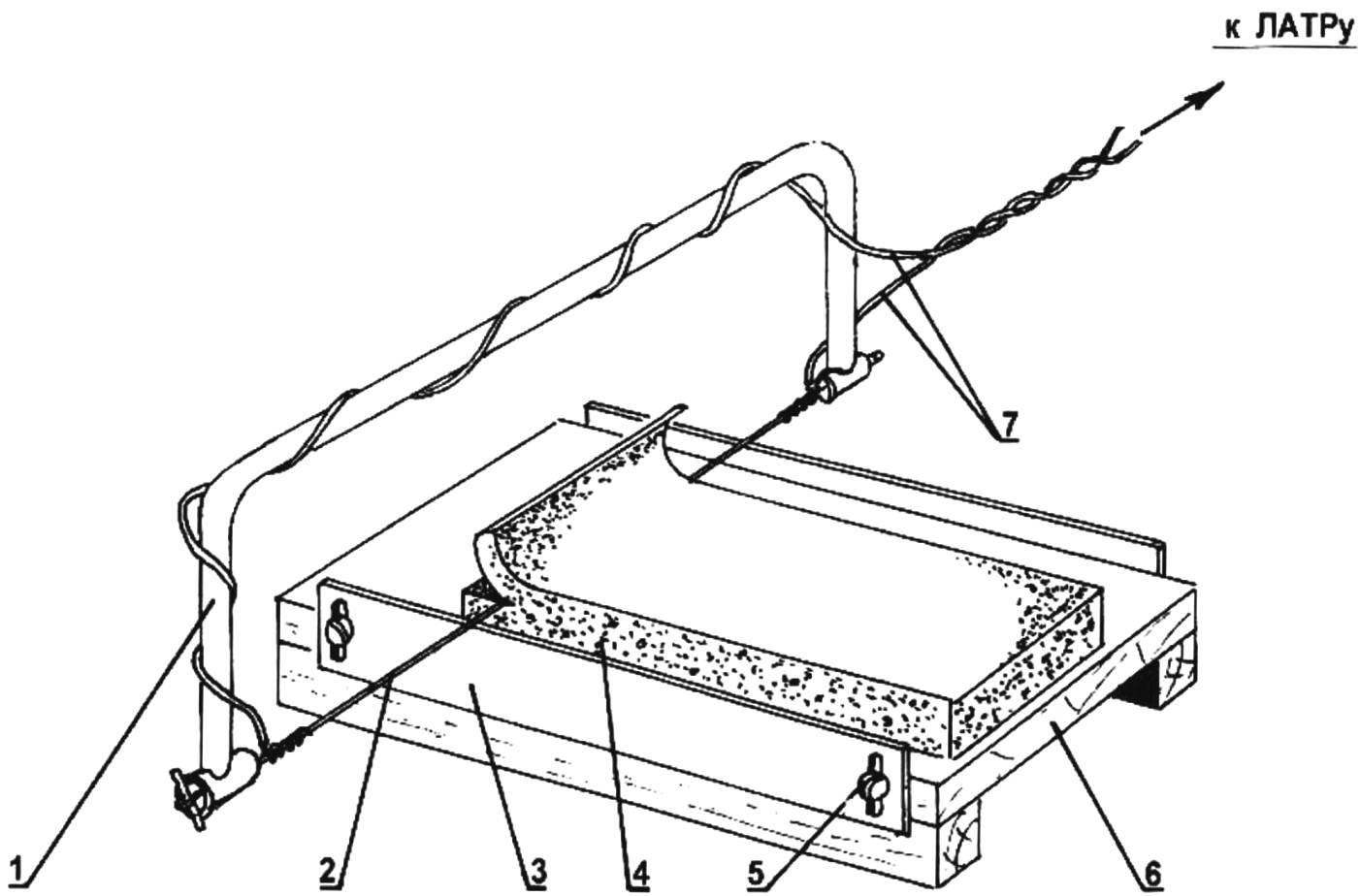

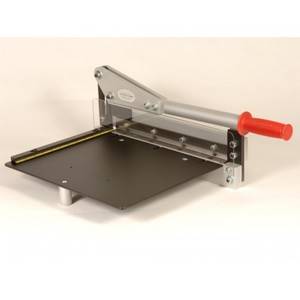

Что такое резак для пенопласта?

Резак для пенопласта — специальное приспособление, которое позволяет придавать определенную форму и габариты будущим изделиям из данного материала. Инструмент полезен тем, что резка пенопласта осуществляется без лишних усилий со стороны человека, что исключает какие-либо неровности и шероховатости на его поверхности. При этом не потребуется поиск и приобретение специального пенопласта, поскольку подойдет пенопласт от любой бытовой техники (холодильник, телевизор, стиральная машинка), с которой поставляется в подавляющем большинстве случаев.

Профессиональное оборудование

Чтобы вырезать деталь нужной формы и размера будет достаточно расчертить на его поверхности, используя стандартные канцелярские принадлежности, места для выреза и отверстий. При этом стоит понять одну простую истину: если работа с пенопластом осуществляется в регулярно, то в таком случае будет желательно приобрести промышленное оборудование для резки. Во всех остальных случаях — подойдет самодельное приспособление.

Мини-граверы

NEJE DK-8-KZ

Хороший лазерный гравер с возможностью использования форматов bmp при jpg создании макета. Для работы устройству необходим стандартный USB адаптер или мобильный источник питания. Приложение NEJE Scanner помогает автоматически преобразовывать любые картинки, подготавливая схему для дальнейшей гравировки на предметах.

Плюсы:

- Функциональность

- Управление через мобильные устройства

- Возможность автономной работы

- Универсальная плата

Минусы:

Ограниченная мощность

ПОСМОТРЕТЬ НА АЛИЭКСПРЕСС

TwoWin 3W laser machine

Автоматический высокоскоростной гравер с лазером мощностью 3000 МВт. Этого показателя хватает для комфортной работы по дереву, картону, коже и полимерам. Аппарат изготовлен из алюминия и высокопрочного АБС пластика. Обеспечивает нанесение гравировки с точностью 0,01 мм на глубину до 1 мм.

Плюсы:

- Стоимость

- Быстрая гравировка

- Точность

- Возможность заменить лазер

Минусы:

- Машина требует остановки каждый 30 минут работы

- Не подойдет для твердых поверхностей по типу металла, стекла или камня

ПОСМОТРЕТЬ НА АЛИЭКСПРЕСС

TwoWin 3000 МВт CNC

Лазерный гравировальный станок с компактными размерами и удобной системой подключения. Рабочая зона хорошо защищена от воздействий при помощи корпуса и специальных экранов. Комплектация включает в себя флешку с ПО, кабель для передачи данных, блок питания, а также две деревянные пластины для тестирования прибора.

Плюсы:

- Точность позиционирования

- Надежность

- Доступность

- Не требует обслуживания

Минусы:

- Не подойдет для промышленного применения

- Руководство на английском языке

ПОСМОТРЕТЬ НА АЛИЭКСПРЕСС

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций: на начальном этапе резки он окисляет металл, что снижает его отражающие свойства; кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером; при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Как сделать ручной лазерный гравер

Особенности лазерного света гравировальных станков

Усечённый лазер следует рассматривать как «усиление света посредством индуцированного излучения». Этот момент подразумевает исход лазера от источника (резонатора), которым генерируется (передаётся) излучение, поэтапными наплывами и неразличимыми:

- повторением,

- стадией,

- поляризацией.

Лазерный свет, по сути, представлен формой узкой длиной волны. Существуют лазеры, воспроизводящие широкий спектр света или постоянно пропускающие световые волны различной длины.

Технология под станок лазерной резки широко используется как часть подготовки металла и неметаллического материала. Подход значительно сокращает время и стоимость обработки, улучшает характер обрабатываемой детали.

Современный лазерный гравировальный режущий инструмент — это своего рода «фантастический меч», способный рассекать железо, словно жевательную резинку.

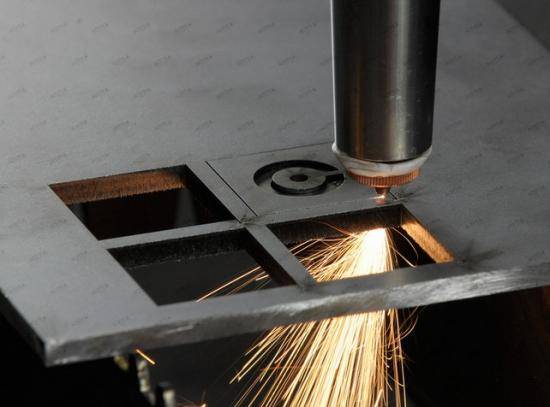

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

ВАЖНО ЗНАТЬ: Выбираем болгарку для дома и дачи

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Какой материал выбрать для резки

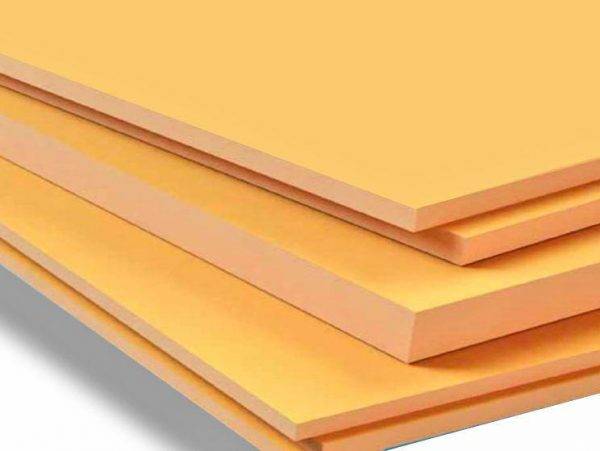

Прежде, чем начать работать с материалом, нам нужно узнать, какой бывает пенопласт, какой его вид лучше всего использовать для резки в домашних условиях.

Полистирольный беспрессованный

Это самый обычный и привычный каждому пенопласт, который знаком нам по упаковкам от техники. Материал представляет собой множество небольших белых шариков, которые плотно скреплены между собой, но могут рассоединиться от механического воздействия. Именно он очень широко распространён и чаще всего используется при изготовлении изделий в домашних условиях.

Полистирольный прессованный

Это подобный вид пенопласта, который просто дополнительно прессуется. Из-за этого он имеет гораздо более плотную структуру, его сложнее раскрошить, но и стоит такой материал гораздо дороже, чем его не прессованный аналог. Из-за высокой цены полистирольный прессованный пенопласт не получил большого распространения, но для некоторых изделий его однозначно можно использовать, так как его структура достаточно гладкая.

Полистирольный прессованный пенопласт

Полистирольный прессованный пенопласт

Поливинилхлоридный пенопласт

Самый редкий и неиспользуемый вид этого материала, который обладает одним интересным свойством – способность самостоятельно затухать при возгорании. Он не выделяет опасных веществ, но если все-таки загорается, то дым от него очень опасен и может угрожать здоровью.

Изготовление корпуса

Многие, советуя, как сделать лазер, говорят, что модуль проще всего поместить в корпус от маленького фонарика или китайской лазер-указки. Где, кстати, уже и есть линза. Но давайте разберем ситуацию, если ни того, ни другого у вас под рукой не оказалось.

Как вариант — поместить элементы в алюминиевый профиль. Он легко распиливается ножовкой, моделируется плоскогубцами. Сюда же можно присовокупить маленькую пальчиковую батарейку. Как это сделать, вас сориентирует фото ниже.

Обязательно заизолируйте все контакты. Следующим этапом идет закрепление в корпусе линзы. Крепить ее проще всего на пластилин — так вы сможете отрегулировать наиболее удачное положение. В некоторых случаях достигается лучший эффект, если вы перевернете линзу к лазерному диоду выпуклой стороной.

Включите лазер и отрегулируйте четкость луча. Как только вы добьетесь удовлетворительных результатов, зафиксируйте линзу в корпусе. Закройте затем его целиком, например, плотно замотав изолентой.

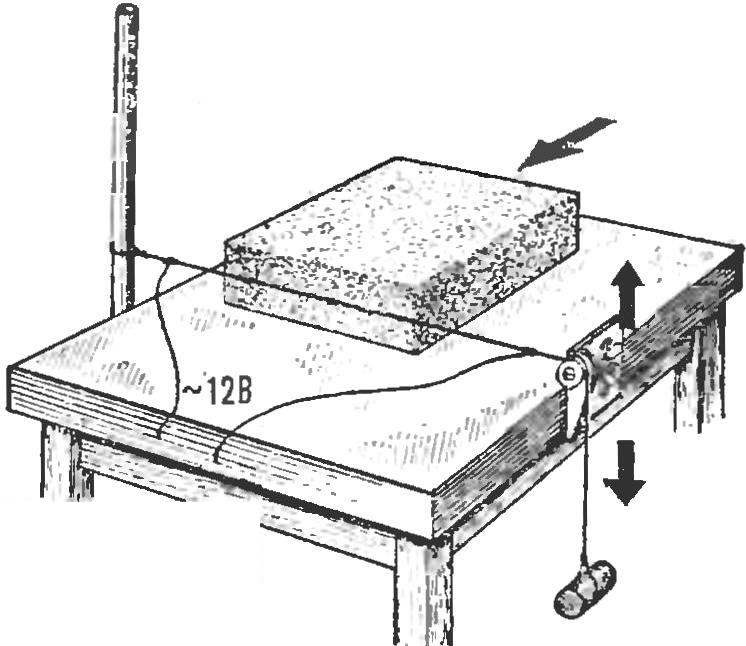

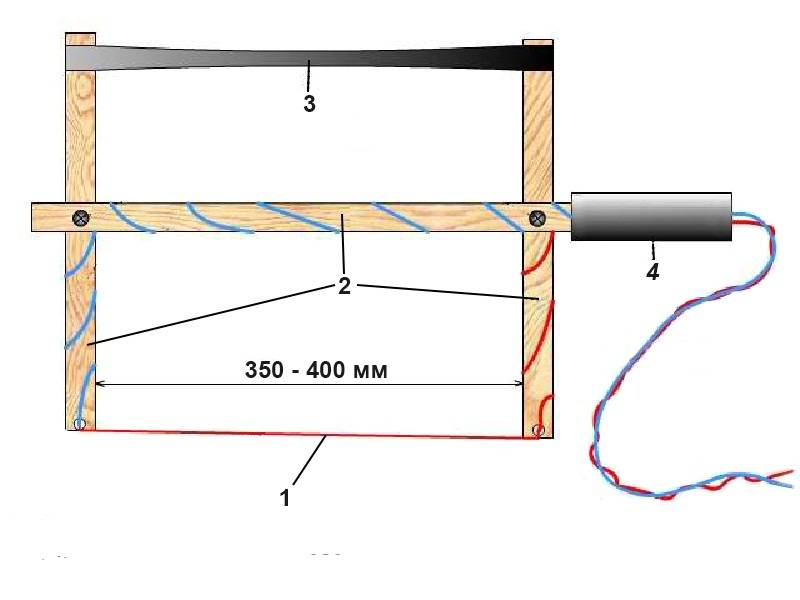

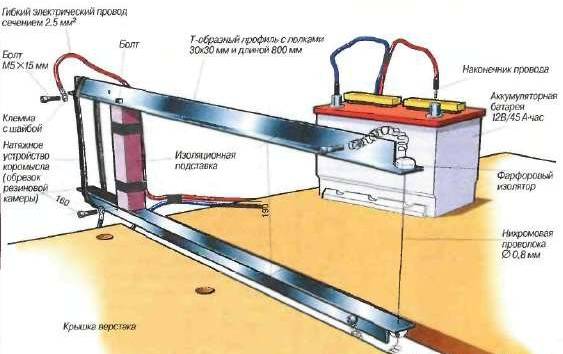

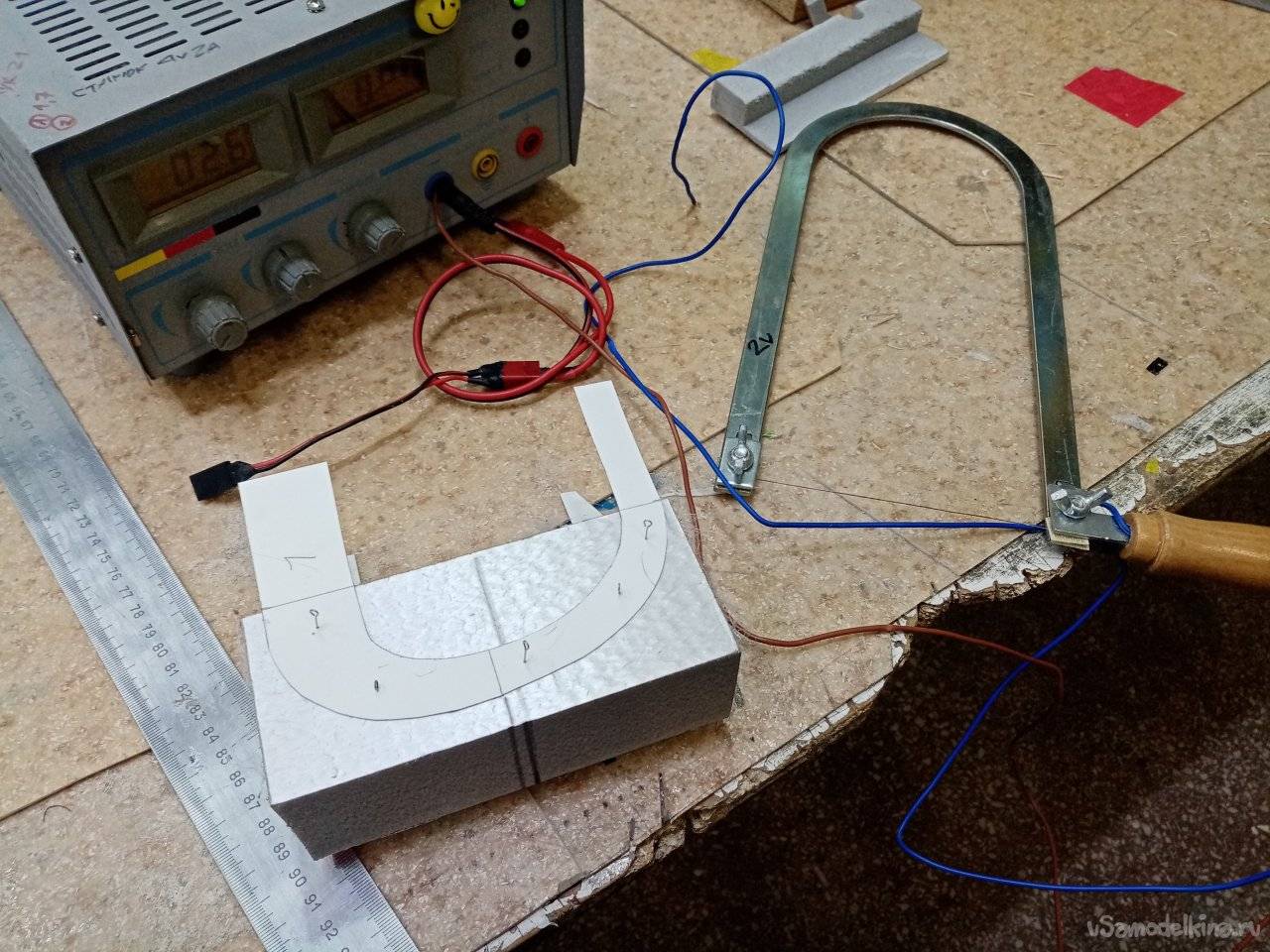

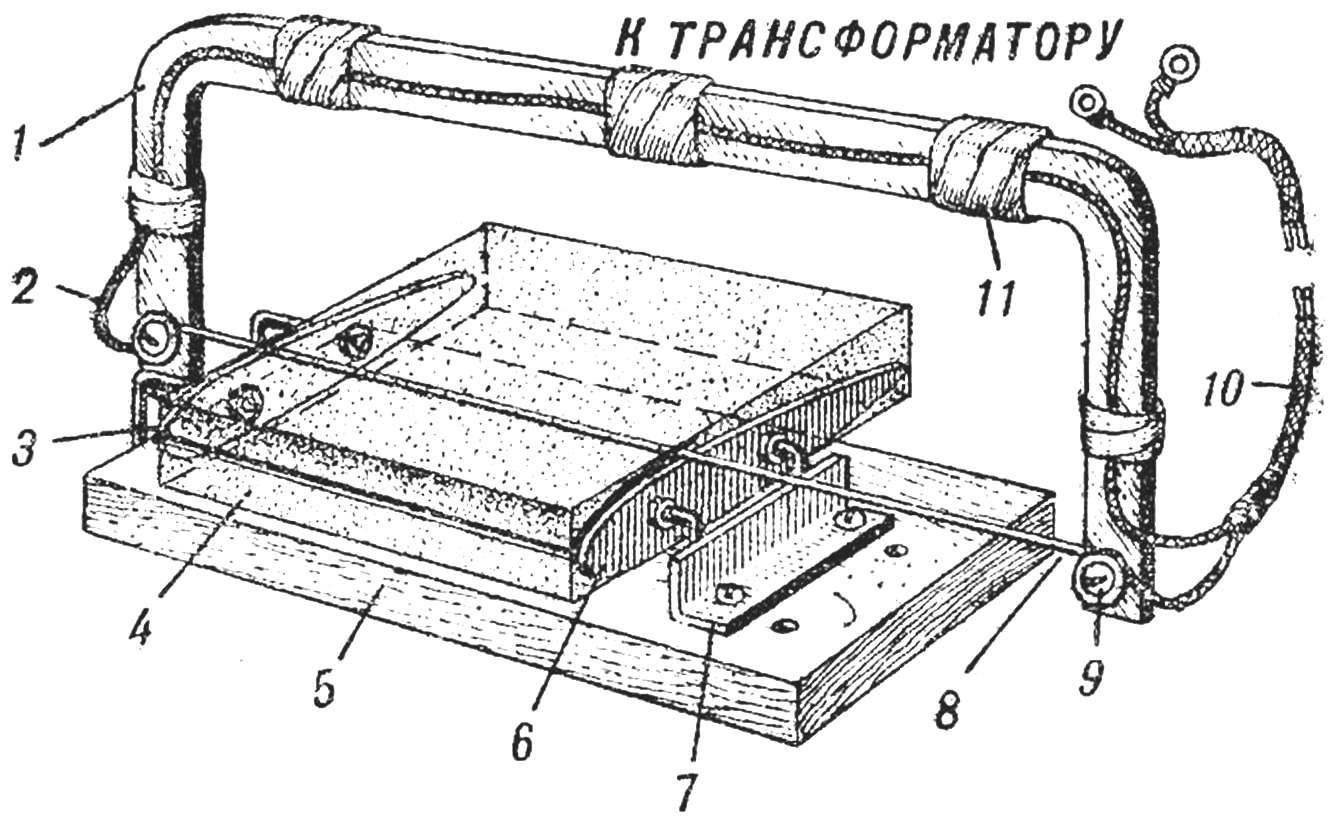

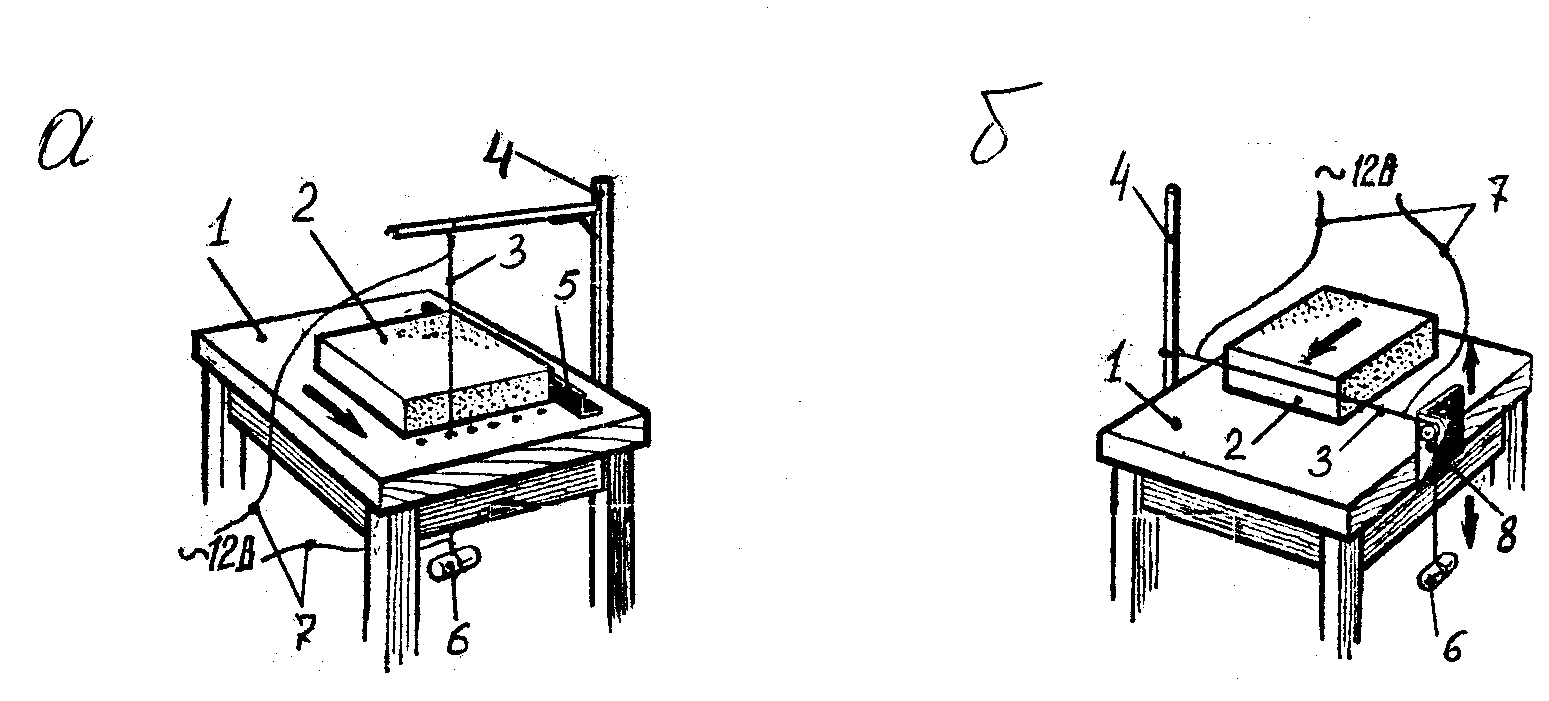

Расчет параметров источника электропитания для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

| Зависимость погонного сопротивления (одного метра) проволоки из нихрома Х20Н80 от величины его диаметра | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр нихромового провода, мм | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | 2,2 | 2,5 | 3,0 | 3,5 | 4,0 |

| Погонное сопротивление, Ом/м | 137,00 | 34,60 | 15,71 | 8,75 | 5,60 | 3,93 | 2,89 | 2,20 | 1,70 | 1,40 | 1,16 | 0,97 | 0,83 | 0,62 | 0,35 | 0,31 | 0,22 | 0,16 | 0,11 | 0,087 |

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

| Калькулятор для расчета U и I для разогрева нихромовой нити | |

|---|---|

| Длина нити накала, cм: | |

| Сопротивление 1 метра длины нити, Ом: | |

В результате расчетов определено, что для нагрева нихромовой проволоки изготовленного станка необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 10,7 А, мощностью 125 Вт.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

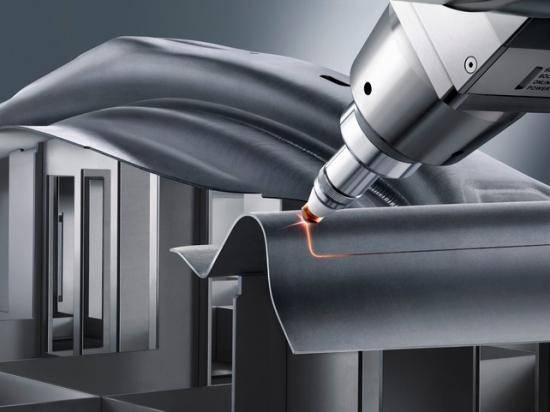

Применение лазерной резки

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

С точки зрения точности и шероховатости поверхности разрезов, лазерная резка не может превышать электрообработку аналогичной мощности, а также лазером трудно достичь толщины резки плазмой. Этот усовершенствованный метод обработки уже заменил и продолжает заменять некоторые традиционные технологии резки, особенно электрическую сварку. Очевидные преимущества технологии резки лазером по сравнению с другими методами:

- Возможно собрать лазер для резки металла своими руками на основе твердотельного диода.

- Небольшая ширина разреза (обычно 0,1−0,5 мм).

- Высокая точность (общее отклонение центра отверстия составляет 0,1−0,4 мм, а отклонение контура — 0,1−0,5 мм).

- Хорошая шероховатость поверхности разреза (обычно Ra 12,5−25 мкм).

- Режущие поверхности могут быть сварены без дальнейшей обработки.

- Высокая скорость резания. Например, мощность лазера для резки металла 2 кВт при резке углеродистой стали толщиной 8 мм позволяет получить скорость обработки 1,6 м / мин, а при резке нержавеющей стали толщиной 2 мм — 3,5 м / мин, с малой площадью термического воздействия и крошечной деформацией.

- Безопасный станок и чистое рабочее место. Это значительно улучшает рабочую среду оператора.

Работать своими руками лазерным резаком по дереву опасно, так как режущая головка без проблем прожигает основную заготовку и повреждает опорную поверхность.

Заготовки, подходящие для резки лазером, обычно подразделяются на три категории:

- Детали из листового металла, которые не подходят для производства с технической и экономической точек зрения, особенно низкоуглеродистая сталь со сложной формой контура в малых партиях и толщиной менее 12 мм, а также нержавеющая сталь толщиной менее 6 мм. Готовыми продуктами являются: элементы лифта, панели лифтов, станки и оборудование, все виды электрических шкафов, распределительные шкафы, детали текстильных машин, детали машиностроительной техники, большие листы из кремнистой проволоки и т. д.

- Нержавеющая сталь (общая толщина < 3 мм) или неметаллические материалы (общая толщина < 20 мм), такие как изображения, логотипы, шрифты, используемые в украшениях, рекламе, сфере услуг. Готовая продукция: образцы художественных фотоальбомов, логотипы компаний, организаций, гостиниц и торговых центров, а также указатели на станциях, доках и других общественных местах.

- Специальные детали, требующие ровной резки лазерным гравером. Типичной заготовкой является плита, используемая в упаковочной и полиграфической промышленности, для которой требуется разрезать прорезь шириной от 0,7 до 0,8 мм на деревянной матрице толщиной 20 мм, затем вставить лезвие в паз и отрезать различные упаковочные коробки с печатными рисунками.

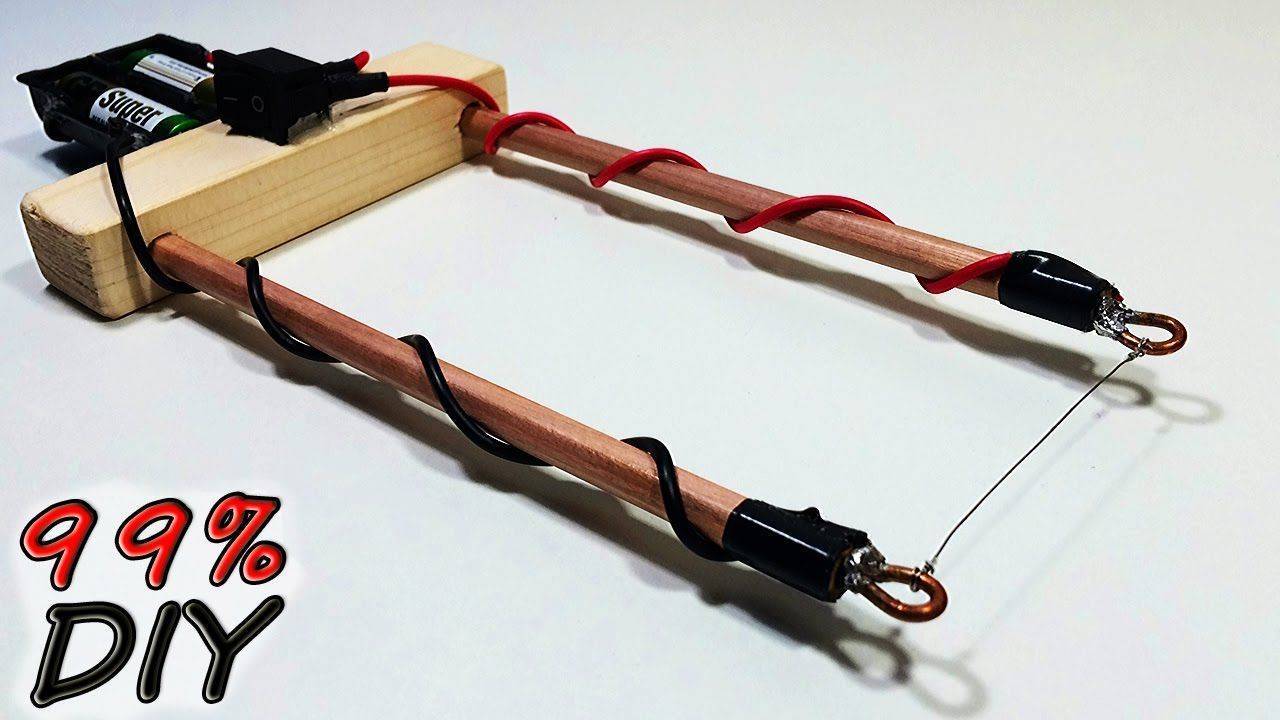

Усиление самодельной установки

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Что такое пенопласт и для чего он используется

Листы пенопласта Пенопласт белый материал, который почти полностью состоит из воздуха. Его используют для упаковки техники, продуктов питания, как теплоизоляционный и звукоизоляционный материал, как основу для изготовления предметов быта, логотипов и многих других вещей. Один из главных плюсов пенопласта – его дешевизна. Многие покупают его для того, чтобы сделать какое-то изделие из данного материала и выгодно продать его. Но даже простому человеку пенопласт будет очень полезен, ведь из него можно сделать очень много вещей для дома. Главное – уметь правильно работать с материалом, а также выбрать его для конкретных целей.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

https://youtube.com/watch?v=DhMxREbqobY

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

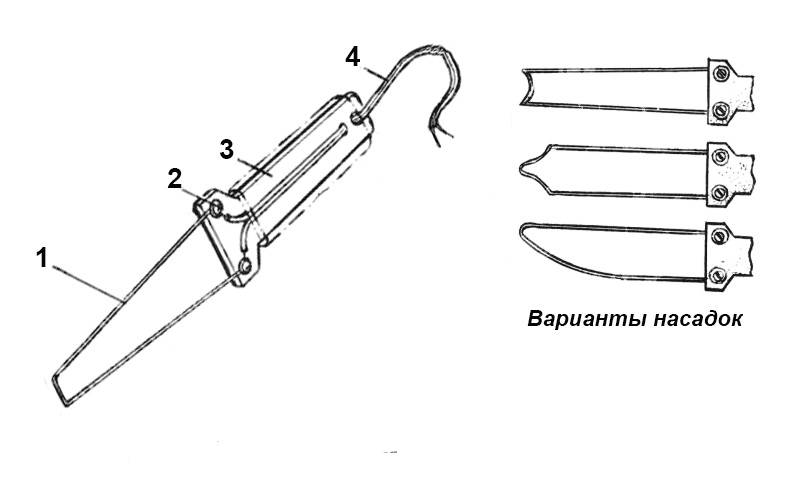

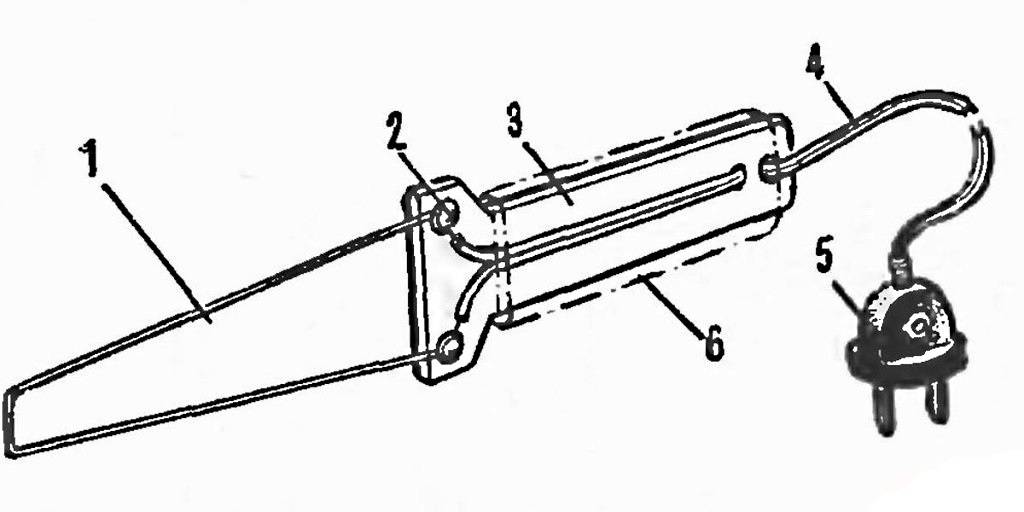

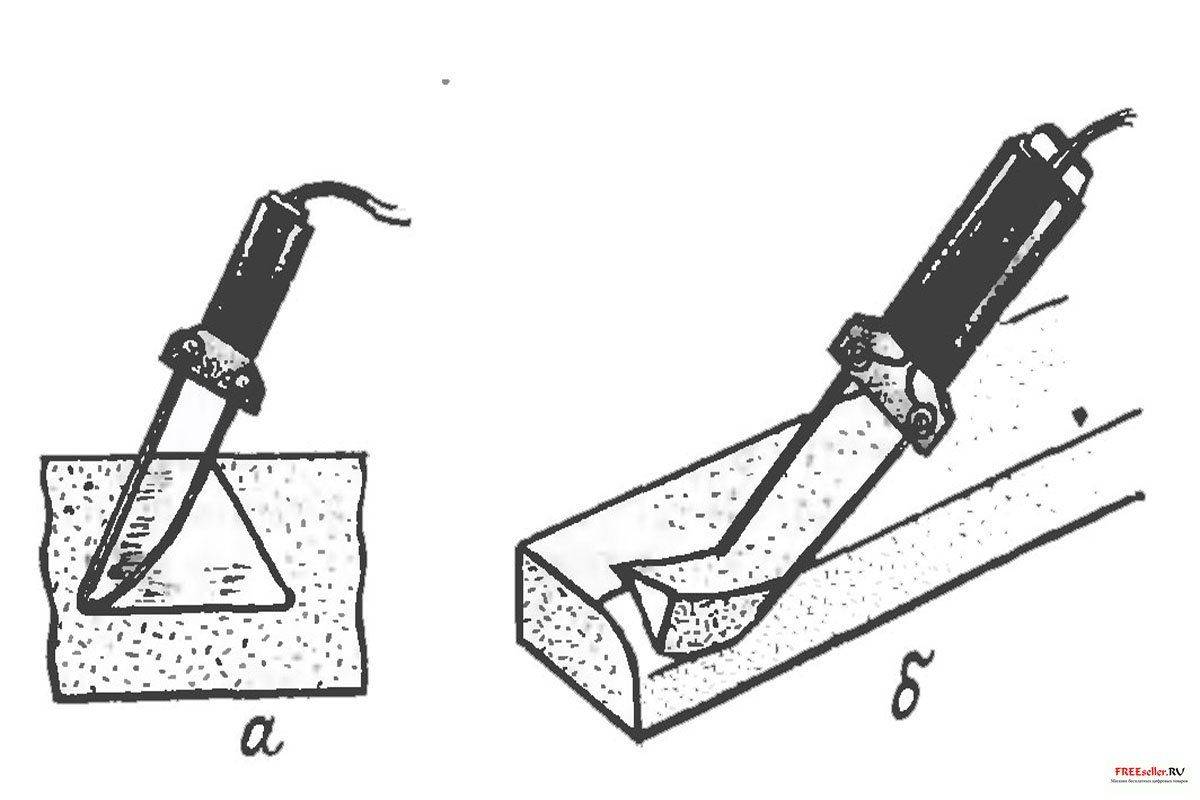

Фигурная резка

Фигурная резка пенопласта может осуществляться с помощью станка самодельного изготовления. Для этого понадобятся острый нож, который имеет резиновую насадку на конце, паяльник, струна и ножовка по дереву. Использовать эти способы можно по отдельности, но каждое из них имеет свои плюсы и минусы. Выбирая нож для станка, следует руководствоваться тем, что он должен быть максимально острым. Использовать его можно для маленьких заготовок. Перед началом работ заготовка фиксируется в тиски или другое устройство. Движение ножа следует направлять от себя, так как в противном случае присутствует риск его соскальзывания, что может стать причиной неприятных последствий.

Фигурная резка пенопласта может быть осуществлена с помощью паяльника, который оснащен насадкой в виде ножа. Процесс работы предусматривает нагревание насадки, мастеру останется лишь передвигать приспособление плавными движениями по поверхности пенопласта. Нужно быть предельно осторожным, ведь в процессе раскроя под воздействием высоких температур материал будет плавиться. Раскалённая капля массы может попасть на кожу. Для того чтобы избежать неприятных последствий, следует обезопасить свои движения.

Если вы задумались над вопросом о том, чем резать пенопласт, то можно воспользоваться сапожным ножом. С его помощью можно преодолеть толщину до 40 см. Лезвия предварительно хорошо затачиваются, тогда как остриё остаётся тупым. Через каждые 2 м нож нужно будет затачивать, поэтому точило должно быть рядом. Процесс резки будет сопровождаться специфическим звуком, однако исключить его можно, надев наушники.

Если вы еще не решили, чем резать пенопласт, то можно воспользоваться ножовкой по дереву. Она способна преодолеть толщину до 80 см и должна иметь тонкие зубья

Это очень важно, ведь от величины зубцов будет зависеть равномерность и точность раскроя. Прикладывать особых усилий не придётся, а травматизм сводится к минимуму

Но такая технология актуальна не во всех случаях. При малой толщине пенопласта можно использовать канцелярский нож. Этот инструмент достаточно острый, но со временем он затупится. Его следует подогревать, чтобы процесс проходил более плавно.

![Ручная плазменная резка [аппараты, оборудование, видео]](https://gaz-pgo.ru/wp-content/uploads/9/f/1/9f119497215e02346aa07aae11c28ad2.jpeg)