Собираем щепорез

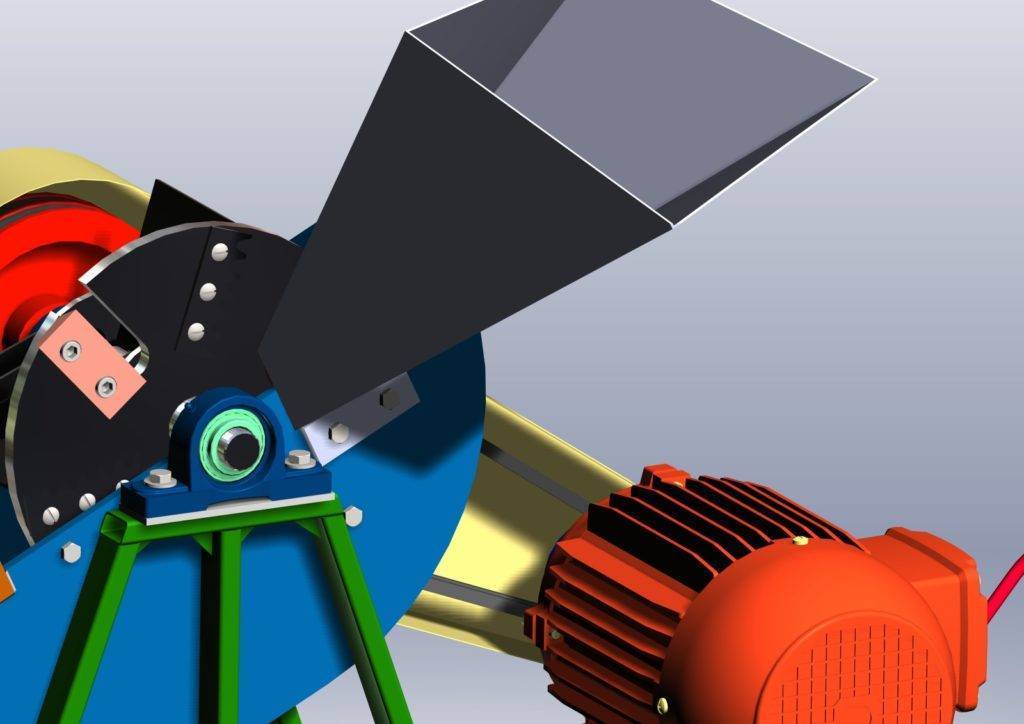

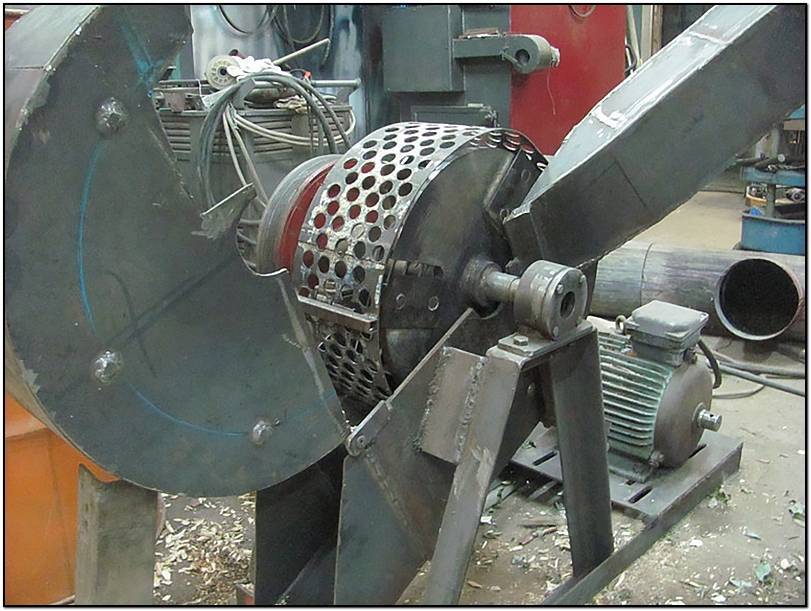

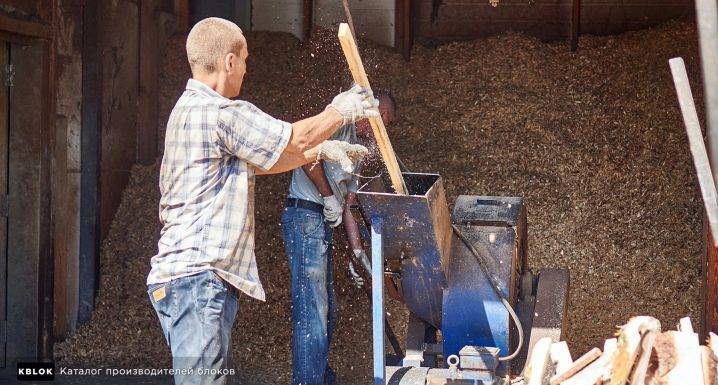

Осуществляем сборку в следующей последовательности:

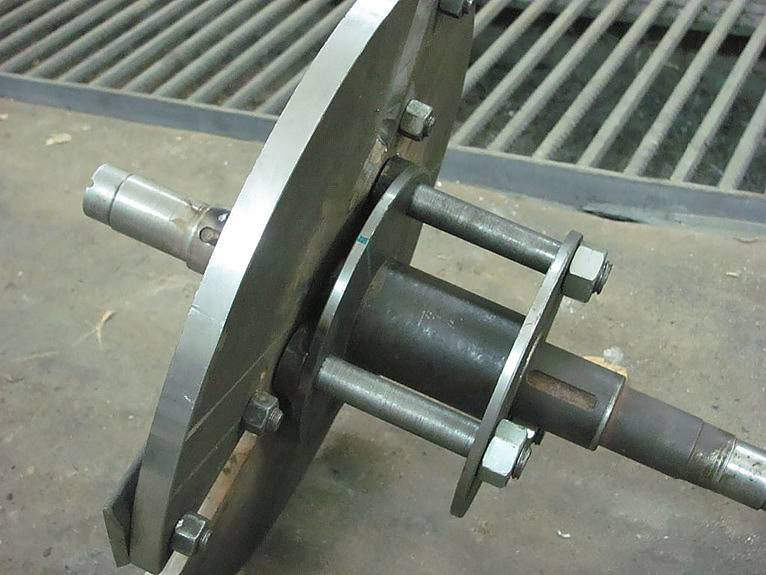

- собираем рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- подготавливаем корпус к монтажу: вырезаем отверстия для рабочего вала, приемного бункера и выгрузки щепы; сверлим необходимые отверстия для сборочных болтов и привариваем под углом воронку приемного бункера;

- производим сборку привода: закрепляем двигатель на раме, монтируем шкивы и надеваем ремень (можно автомобильный);

- крепим рубильный блок на раму и закрываем защитным корпусом (во избежание несчастных случаев);

- производим холостой пробный запуск.

Совет! В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Технология производства в домашних условиях

Многих людей интересует про арболит — как сделать своими руками, состав, пропорции. Чтобы получить качественный материал, нужно учитывать цели его применения — частные или коммерческие. Для изготовления в личных целях можно не покупать дорогое оборудование.

Состав и пропорции смеси

Арболит представляет собой легкий бетон. Технология его приготовления считается практически стандартной. Однако есть и ряд нюансов.

Массу обязательно требуется прессовать. При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

В состав материала входят такие ингредиенты:

- цемент — требуется использовать материал марок М400 или М500;

- вода;

- древесная щепа;

- химические примеси.

Сравнение разных материалов

Сравнение разных материалов

Важно, чтобы цемент был свежим и сухим. К тому же щепа должна обладать определенными размерами. Чем меньше пересортицы будет, тем более крепкими получатся блоки

К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло

Чем меньше пересортицы будет, тем более крепкими получатся блоки. К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло.

Дополнительные компоненты требуется вначале смешать с водой. Лишь после этого их нужно добавлять в щепу и перемешивать.

Воду можно применять любую питьевую. В ней не должно быть загрязнений. После равномерного намокания щепок в ведре можно добавлять в состав цемент. Нарушать последовательность изготовления арболитовых плит запрещено.

При изготовлении арболита требуется соблюдать рецепт. Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Итак, для самостоятельного изготовления арболита нужно сделать следуюдщее:

- Смешать 1 часть извести и 10 частей воды. Замочить в полученной смеси щепу минимум на 3 часа.

- Поместить щепки в бетономешалку и залить водой. Для этого нужно соединить 3 доли сырья и 4 объема воды. Включить перемешивание и добавить 1 % жидкого стекла от общей массы раствора.

- Добавить 4 массовых доли цемента М500 и перемешивать до однородности.

- Смазать борта форм отработанным маслом и наполнить сырьевым раствором. Немного уплотнить содержимое и оставить на сутки.

- Вытащить из формы и сушить в течение недели.

Понадобится хорошая бетономешалка

Понадобится хорошая бетономешалка

Оборудование для изготовления

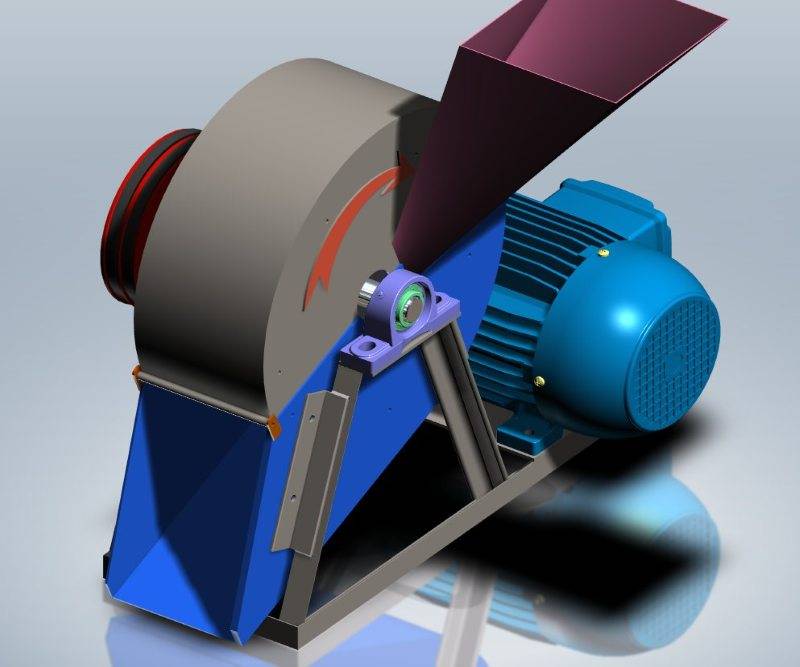

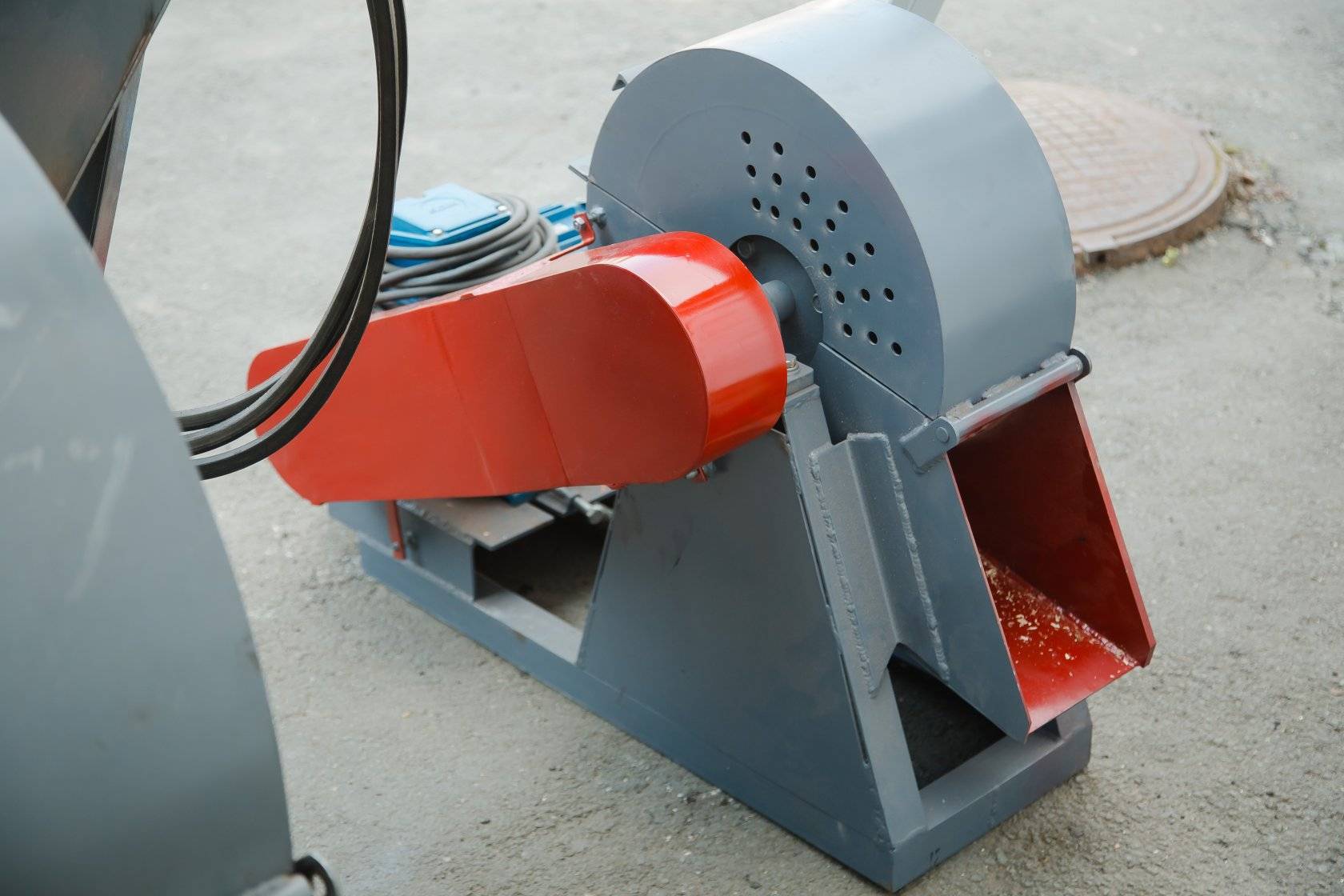

Для изготовления монолитного арболита без каркаса своими руками требуется использовать специальное оборудование. Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Сделать самому щепорез можно из автомобильной рессоры. Также требуется использовать ось, металлические шпильки, подшипники. В интернете можно найти большое количество видео-уроков для изготовления конструкции.

Бункеры и формы

Промышленные формы обладают стандартными размерами. Они сопоставимы с габаритами блоков из пенобетона или полистиролбетона.

Арболит обычно делают размерами 20, 40 или 60 см. Делать заготовки самостоятельно достаточно сложно. Потому рекомендуется разрезать металлические листы болгаркой и заготовить специальную форму.

Арболит вполне реально сделать своими руками.

Арболит вполне реально сделать своими руками.

Отработка технологии

Самым трудоемким этапом считается отработка технологии. На этой стадии нужно определить все нюансы функционирования оборудования. Вносить химические компоненты рекомендуется на разных этапах. Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Применять жидкое стекло следует после готовности щепы. Затем раствор нужно залить в формы, утрамбовать и оставить, чтобы он затвердел. На схватывание вещества уходит 2-3 суток. Затем формы убирают, а блоки сушат.

Арболит часто применяют в строительстве.

Арболит часто применяют в строительстве.

Применение арболитовых блоков

Сейчас арболитовые плиты устанавливают на перекрытия. Это обусловлено простотой их монтажа. Также блоки применяют для сооружения длинных прогонов в зданиях. Стандартные элементы используют для строительства домов и гаражей. Также может применяться обвязка пола с использованием арболита. При этом в состав нужно добавлять щебень.

Сделать арболит своими руками не очень сложно. Для этого нужно подготовить необходимое оборудование и четко придерживаться технологии

Немаловажное значение имеет правильный выбор материалов — желательно брать самые качественные

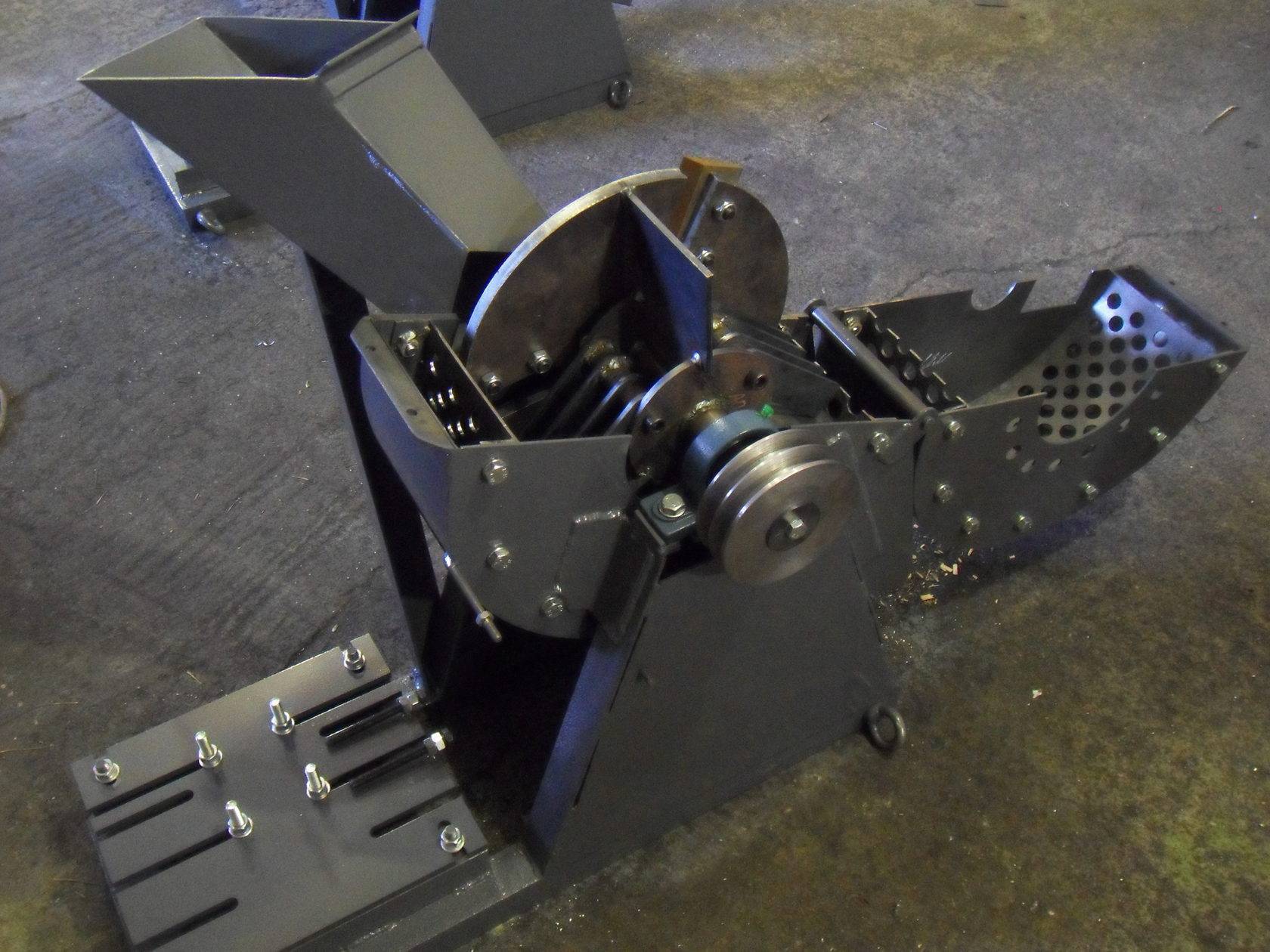

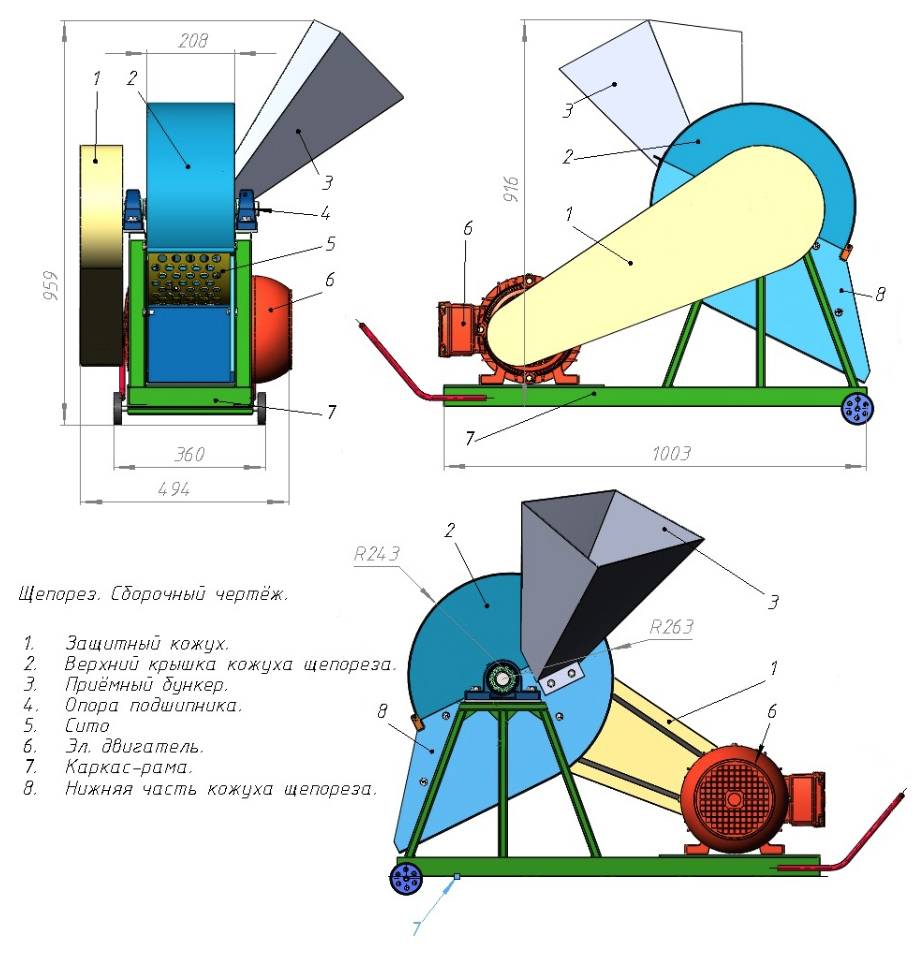

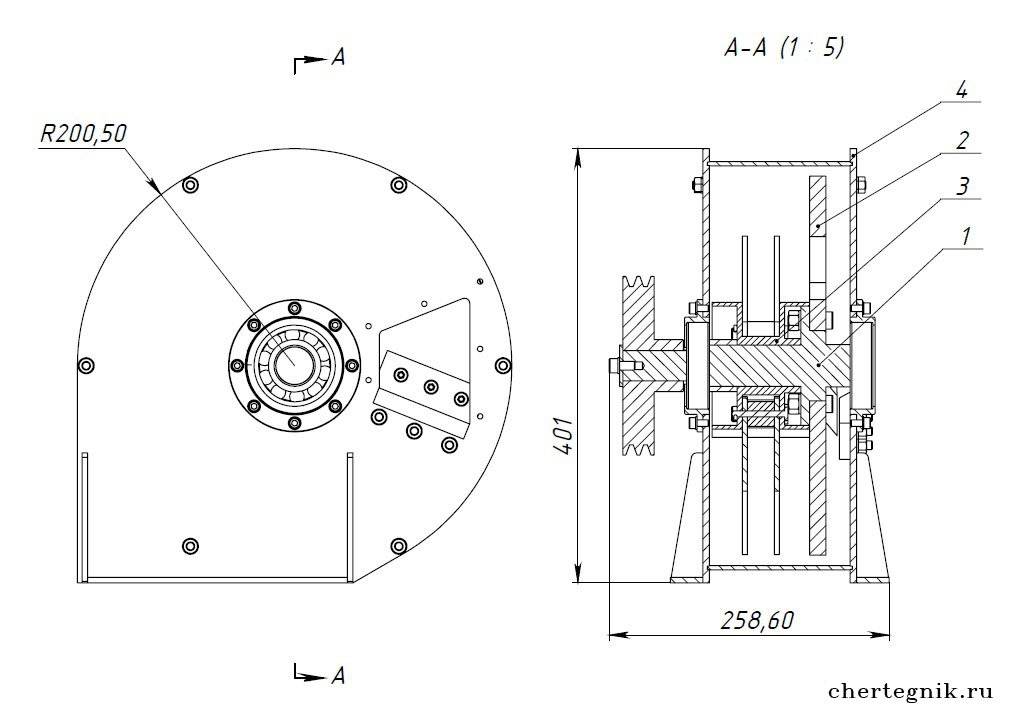

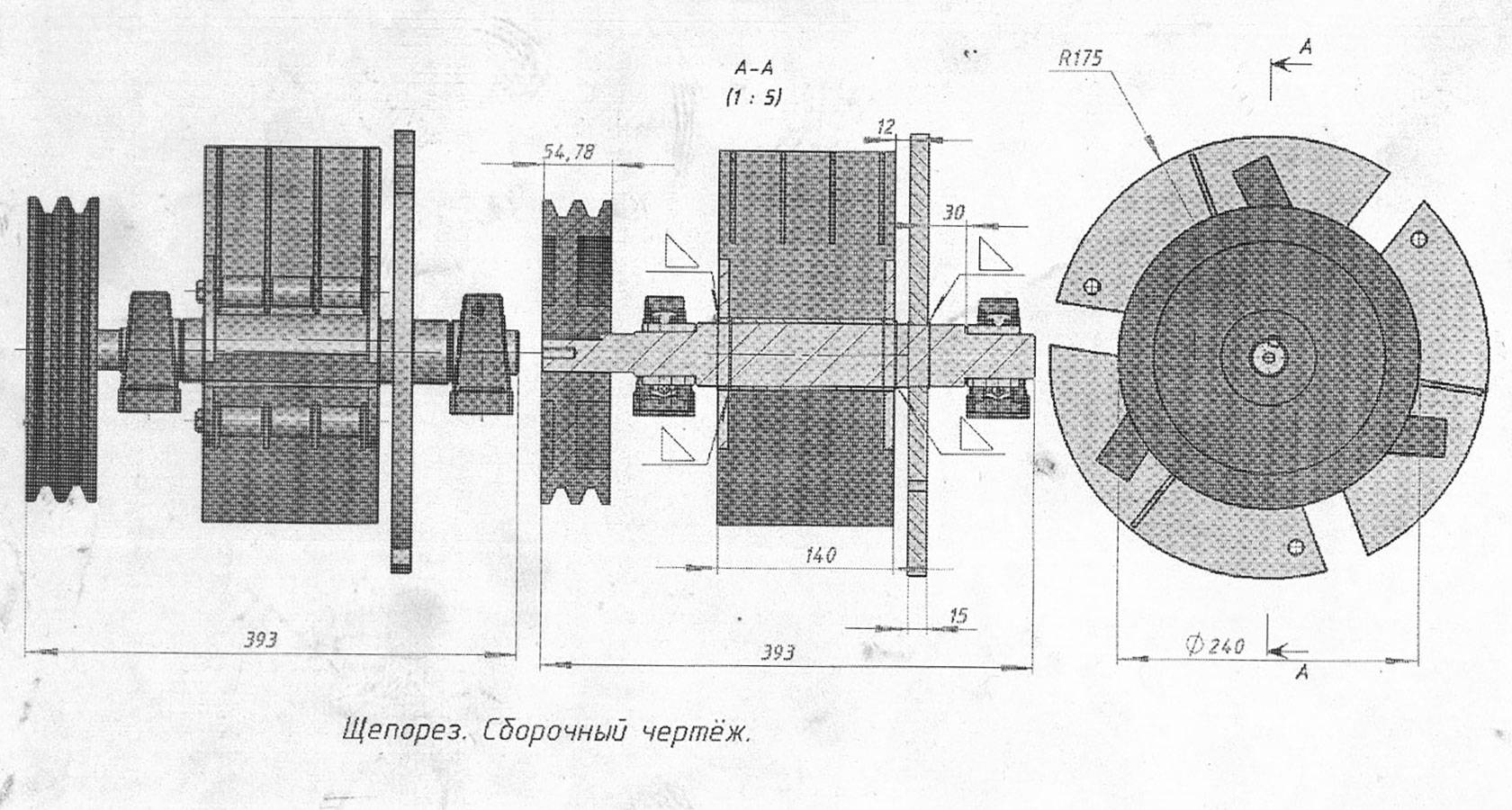

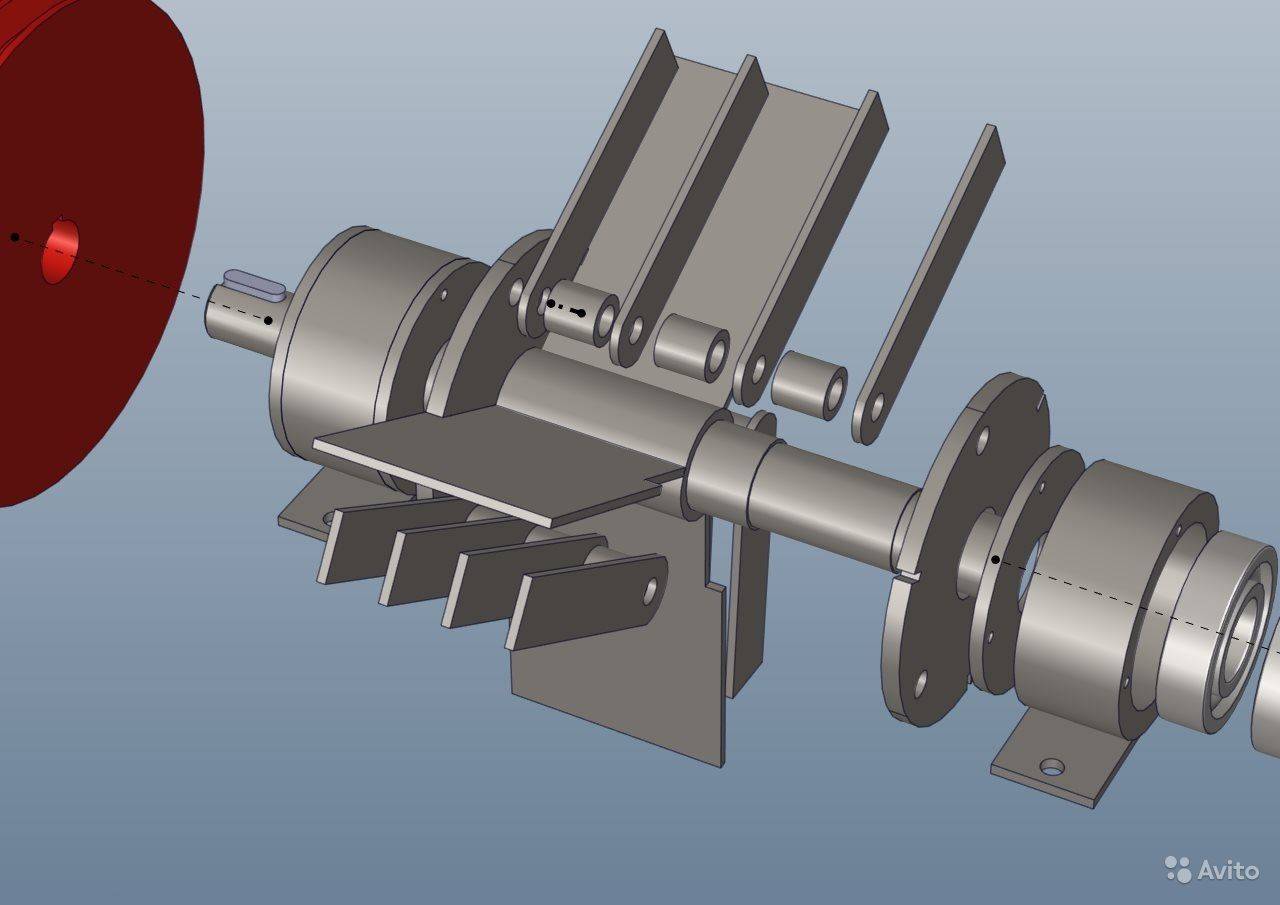

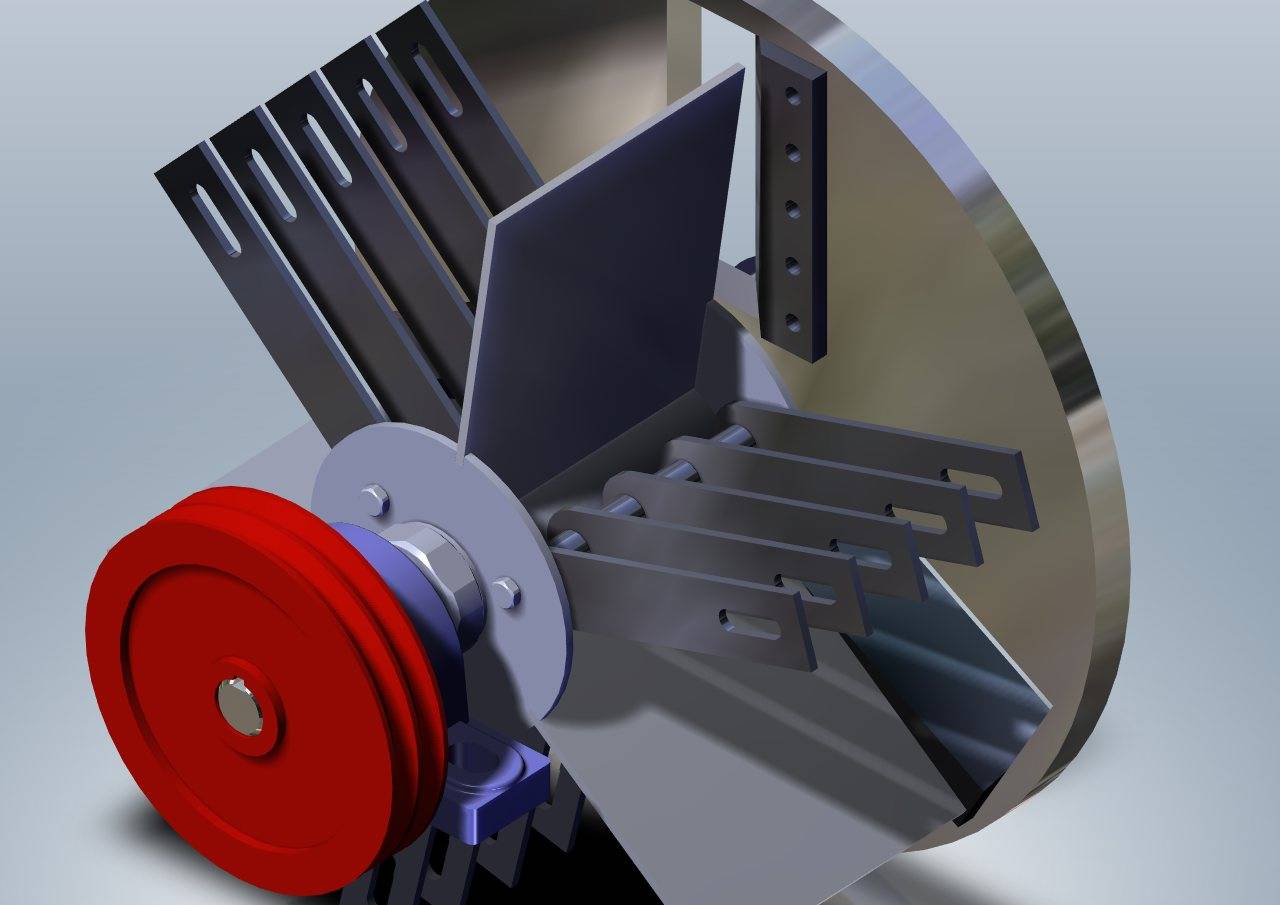

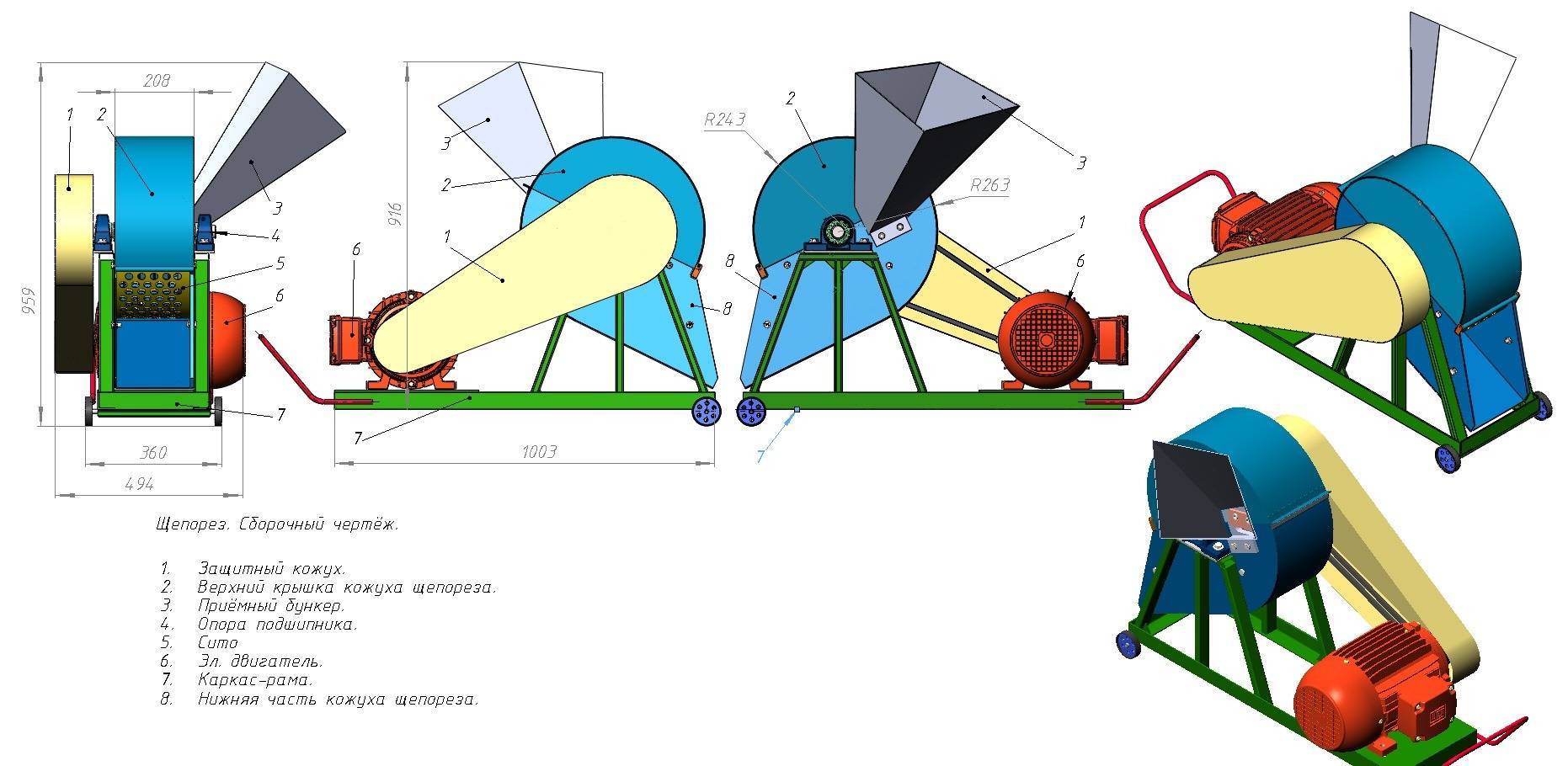

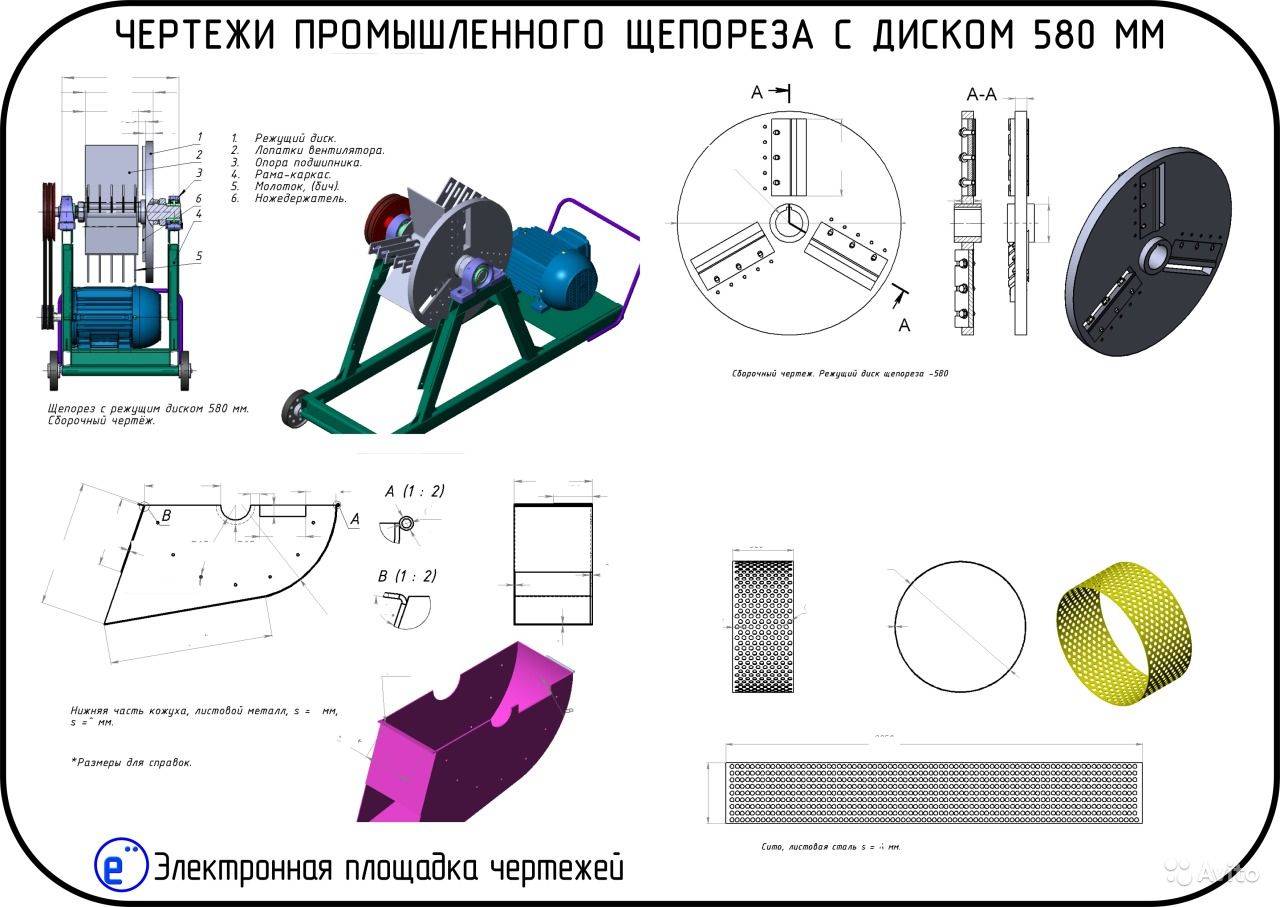

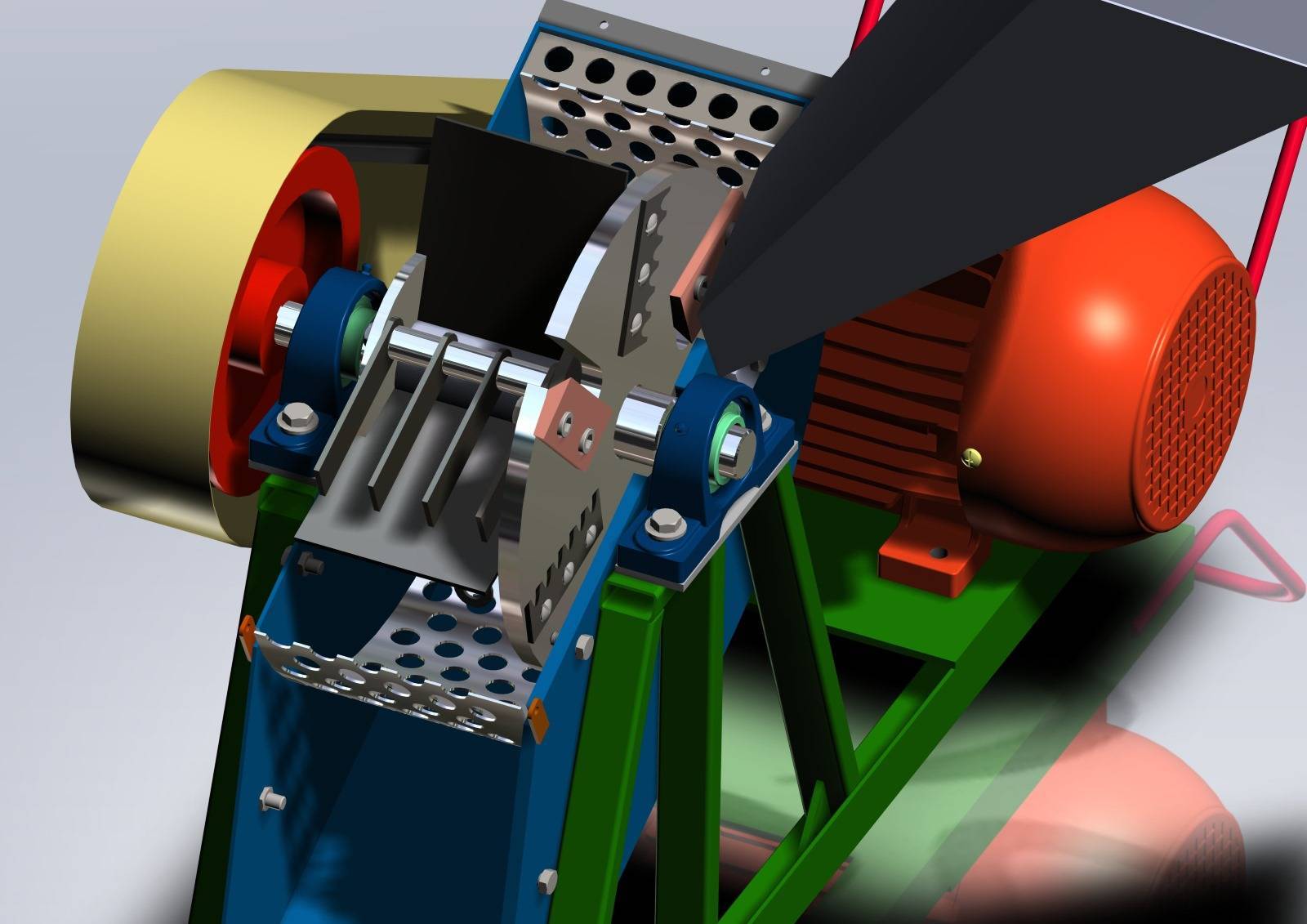

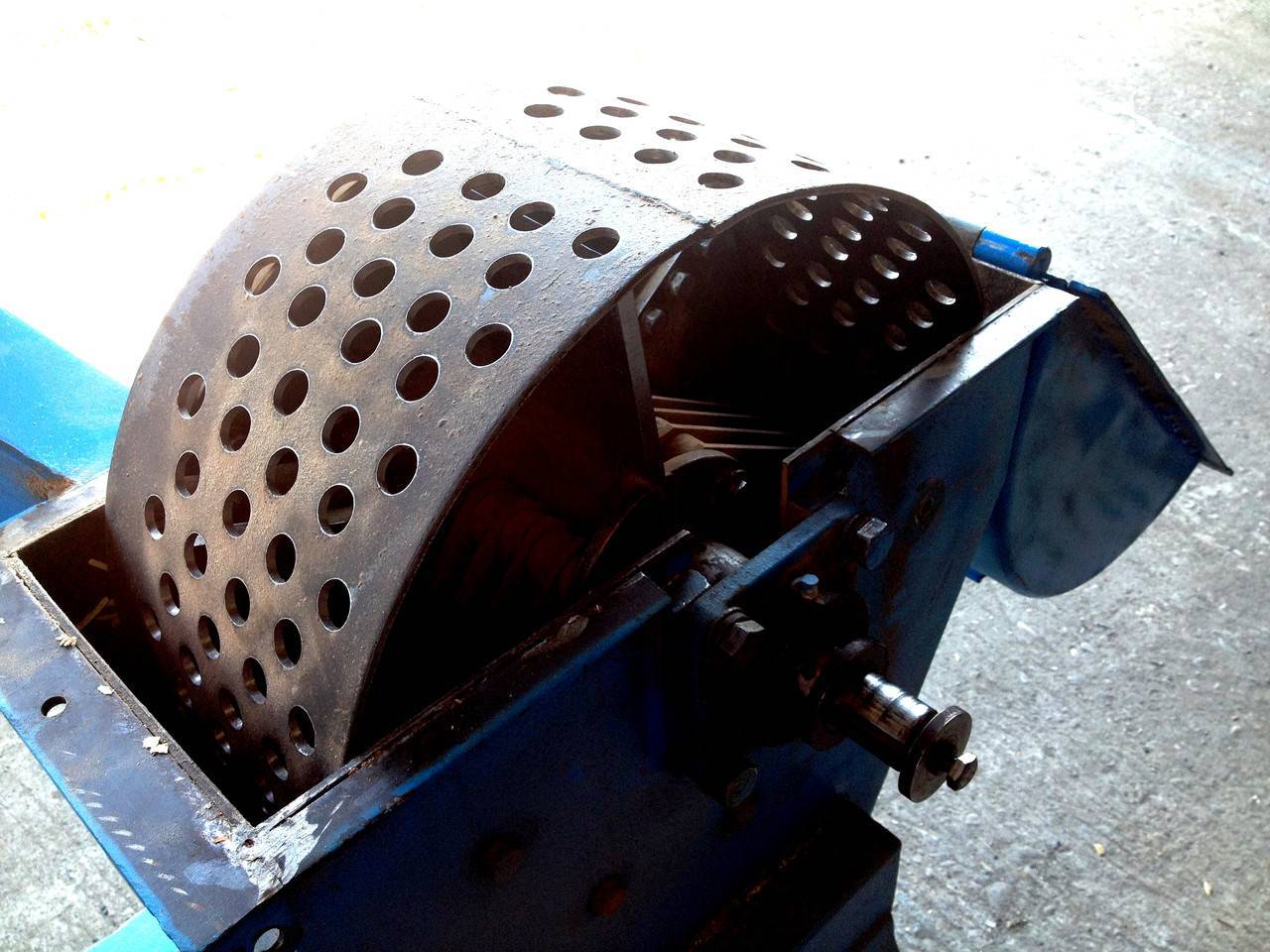

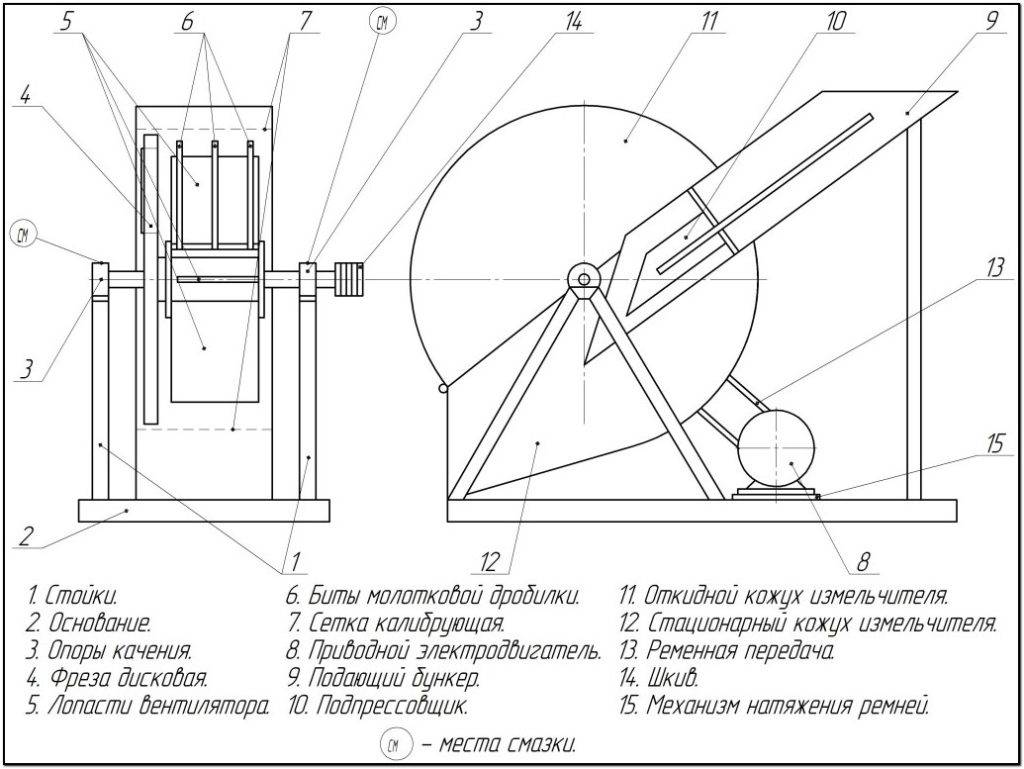

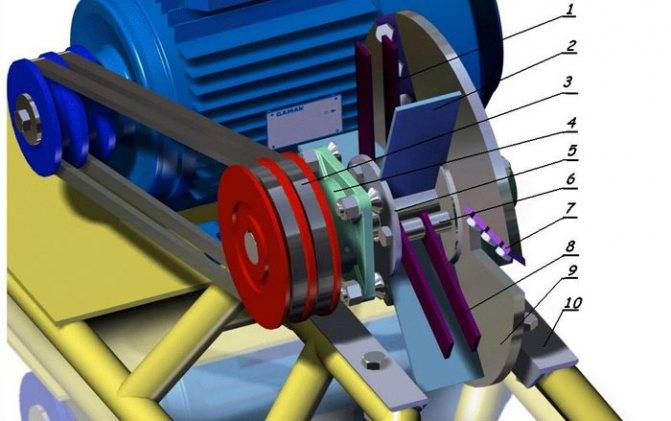

Основные узлы щепореза

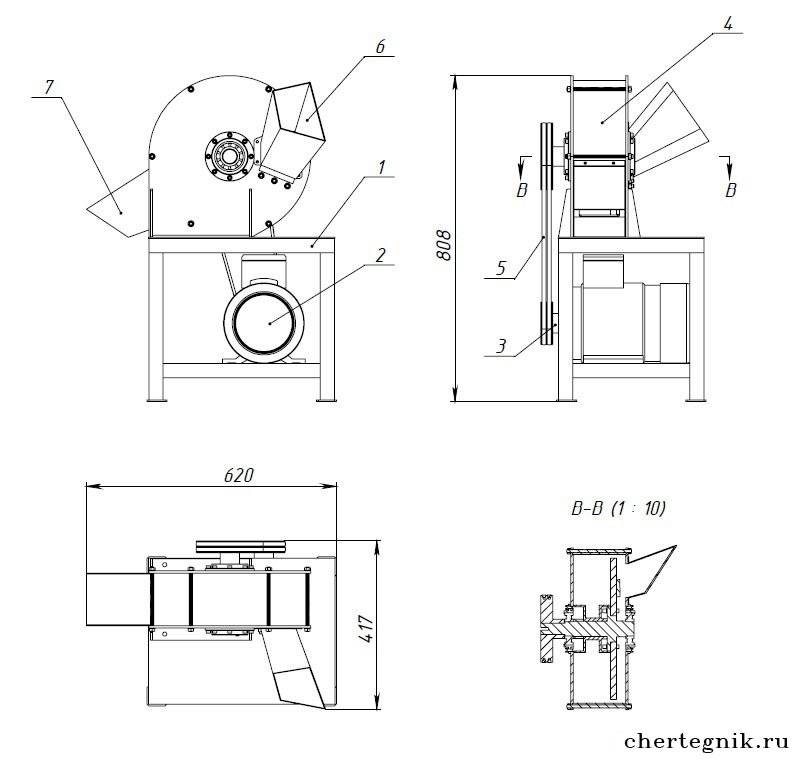

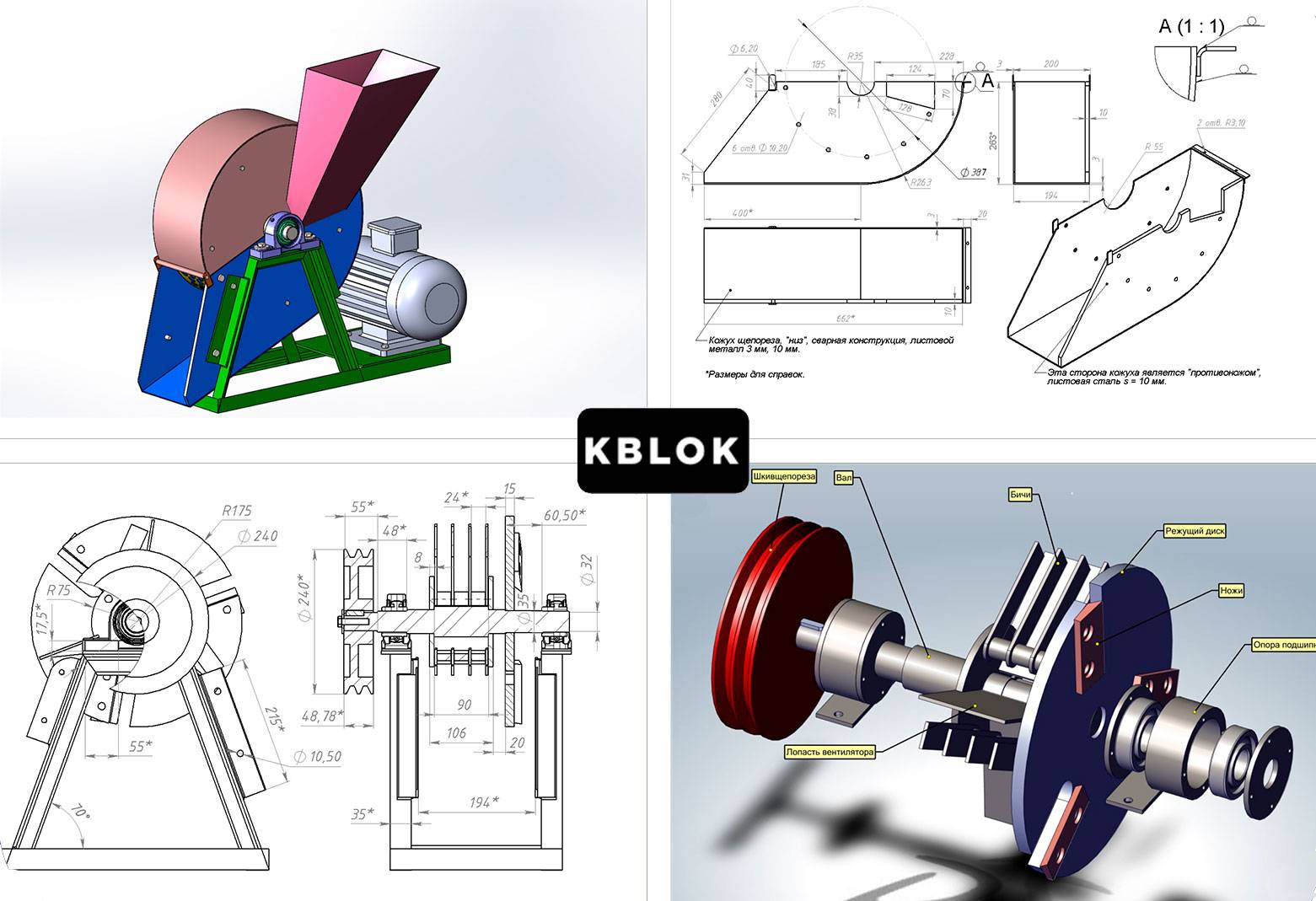

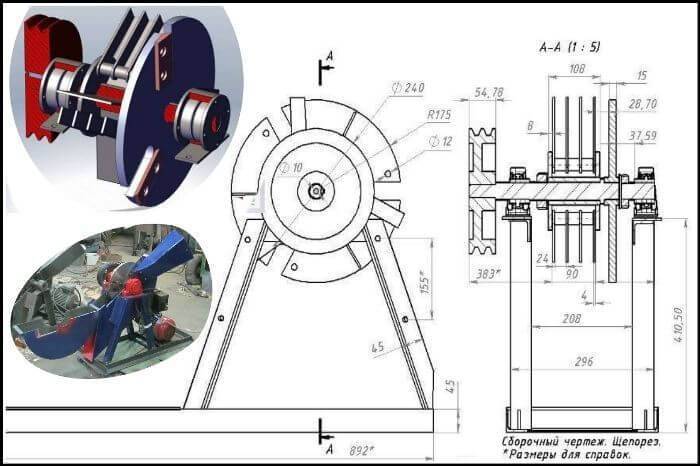

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала.

Дробилка для арболита, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита.

Требования к подбору и изготовлению отдельных деталей самодельного щепореза

Процесс начинают с подбора подходящего двигателя. На демонстрационных видео, выложенных в YouTube отмечается, что средняя мощность привода должна быть в пределах 4…5 кВт

Выбор параметров ременной передачи определяется наличием шкивов, однако важно, чтобы число оборотов на рабочем валу было не менее 1700…1800 мин-1. С точки зрения техники безопасности все вращающиеся детали привода щепореза должны быть закрыты стальным сплошным кожухом

Муфту в приводе не предусматривают. Это связано с тем, что при быстрой остановке агрегата внутри его могут остаться частички щепы, которые, заклиниваясь в зазорах, могут неоправданно увеличивать пусковой момент двигателя, что приводит к его перегреву и выходу из строя.

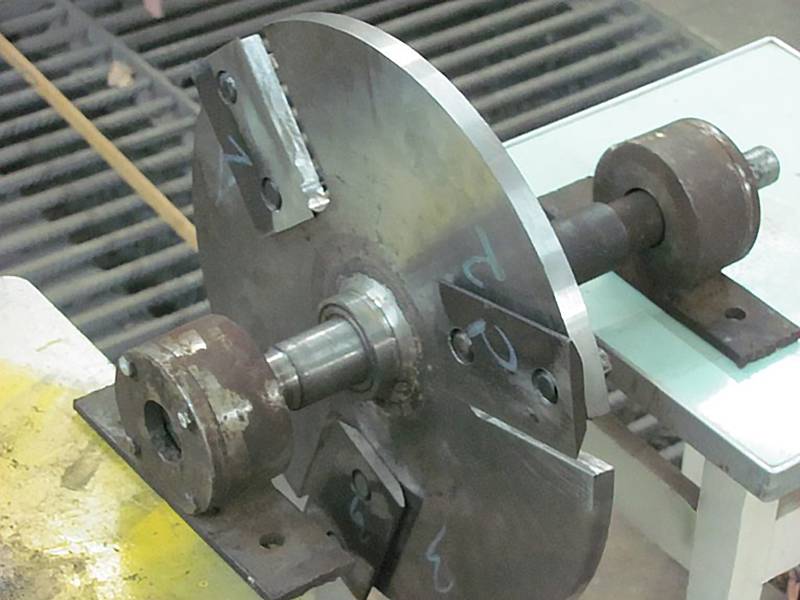

Для диска крепления рубильных ножей применяют толстолистовую сталь толщиной не ниже 10…12 мм. Такой диск при установившемся режиме работы щепореза выполняет дополнительные функции маховика, сглаживая неравномерность вращения вала, которые могут быть вызваны застреванием щепы. Внутреннюю поверхность диска следует прошлифовать.

Для изготовления ножей щепореза используется инструментальная сталь марок У7А или У8А, при этом твёрдость ножей после заточки должна быть не ниже 58…60 HRC. Заточку выполняют односторонней, помня, что высота рабочей кромки не должна быть больше высоты установочных пазов в диске. Крепёжные отверстия в ножах и корпусе выполняют овальной формы, что облегчает наладку и регулировку инструмента.

Для сита принимают высокоуглеродистую сталь марки не ниже сталь 40. После сверления отверстий полосу – развёртку диска сгибают по размерам кожуха. Для изгиба лучше применить листогибочные вальцы: они дадут возможность обеспечить постоянное значение радиуса кривизны сита.

Рубильные молотки щепореза многие авторы советуют изготавливать из рессорно-пружинной стали типа 60С2 или даже 50ХФА. Однако повышенная упругость материала может вызвать инерционное подбрасывание ножей вверх после производства рубки. Учитывая высокую скорость вращения основного вала, это может привести к неоднородности процесса рубки. Поэтому и для рубильных молотков лучше использовать инструментальную сталь У7А или У8А.

После сборки щепорез испытывают сначала при ручном вращении вала, затем – при включённом приводе, и лишь потом запускают агрегат в постоянную эксплуатацию.

Захват для бочек. Цепной, рычажный или гидравлический?

Текстильные стропы. Маркировка и грузоподъёмность

Принцип работы щепореза для изготовления арболита

Чтобы сделать качественный станок-щепорез для производства арболита, необходимо иметь чертежи и соответствующие инструменты. Основа такого станка — рубильный диск с радиально расположенными ножами, ротора с молоточками и лопастями. Это рубильно-дробильный механизм, который перерабатывает произвольные куски древесины в щепу. Диск закреплен на стальном валу, вращающимся в двух роликовых подшипниках. К ножам диска древесные отходы подаются через приемный бункер. Срезаемая щепа проходит в щель имеющуюся в диске за ножами и встречается с вращающимися молоточками, которые дополнительно измельчают попадающиеся на своем пути древесные частицы. Далее под действием центробежной силы щепа направляется на просеивающее сито и удаляется через разгрузочное окно.

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Дробилка, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Технология производства щепы

Времена, когда оставшаяся после обработки дерева щепа подвергалась утилизации, давно прошли. Сегодня это вполне востребованный и нужным многим продукт.

Переработка древесины в щепу осуществляется по одной простой технологии. На начальном этапе древесину сортируют и отправляют на просушку, затем дробят. Если щепа предназначается для декоративных целей, то ее окрашивают или лакируют. Способов окраски несколько: помещение в красящий раствор, обрызгивание, ручная покраска.

Основное оборудование для переработки древесных отходов – измельчитель древесины.

Превращение исходного сырья в мелкую щепу происходит в рубильной камере измельчителя, и именно от нее зависит качество получаемого продукта.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Технология

Схема получения арболита в домашних условиях ничем, кроме оборудования и производительности не отличается от промышленной.

- Изготавливают щепу. Годится для этого горбыль, фрагменты доски, даже кора и хвоя, но только в небольшом количестве – до 5%. Используется не всякая древесина: тополь, береза, сосна, ель, бук.

- Древесина содержит сахаристые соединения, которые разрушают цемент. Поэтому перед использованием деревянную щепу выдерживают на воздухе под навесом 3–4 месяца. Периодически ее нужно переворачивать.

Можно ускорить процесс, замочив щепу в известковом молоке на 3–4 дня. Готовится молоко из расчета 50 кг извести на 200 кг щепы. Материал после обработки выдерживают на воздухе еще 3 дня.

- В качестве вяжущего применяют цемент не ниже М400 – именно он обеспечивает прочность. Пропорции выбирают, рекомендованные ГОСТ. В среднем для изготовления 1 куб. м. арболита необходимо 250–300 кг щепы, 300-350 кг портландцемента и 400 л воды. Воду подают с растворенными добавками: хлористый кальций, хлористый алюминий, сернокислый алюминий – 2–4% по весу.

- В бетономешалку сначала помещают щепу, поливают раствором и вручную перемешивают: необходимо, чтобы раствор распределился равномерно. Затем добавляют портландцемент, оставшуюся воду и перемешивают.

- Готовый арболит укладывают в формы, осаживают вилами и утрамбовывают ручной трамбовкой. Уплотнение в среднем достигает 20%. Укладывают в 2–3 слоя, чтобы добиться равномерного уплотнения.

- Если блоки предназначены для внешних стен, то форму не заполняют целиком, рассчитывая так, чтобы утрамбованная смесь не достигала края бортиков на 2 см. Этот промежуток заполняют раствором штукатурки или декоративным бетоном.

- Блок остается в форме в течение суток. Затем его вынимают и оставляют под навесом на 2–3 недели в зависимости от погодных условий.

О том, какие ошибки встречаются при изготовлении блоков из арболита своими руками, расскажем далее.

Технология изготовления арболита своими руками представлена в этом видео:

Самодельная дробилка для дерева

Дороговизна промышленных аппаратов привела к тому, что многие стали изготавливать дробилку дома из подручных материалов. Принцип работы самодельной дробилки для дерева схож с обычной электрической мясорубкой, а для её создания необходимо иметь:

- Несколько металлических уголков или отрезов трубы,

- Около двадцати дисковых пил,

- Пару шкивов,

- Шпильку из прочного металла,

- Несколько подшипников,

- Ремень или цепь,

- Несколько гаек,

- Шайбы,

- Металл,

- Баллон с краской.

Для домашней щеподробилки одинаково хорошо подойдет дизельный или электрический мотор. Электрический – безопаснее и легче. Минус – малая мобильность и зависимость от наличия электричества. Дизельный мотор мощнее, может использоваться как в помещение, так и на улице, но он более шумный. Минус дизеля – выделение выхлопных газов при работе. Если планируется переработка веточек толщиной до четырех сантиметров, то достаточно мотора, мощностью до четырех киловатт. Для измельчения боле крупного материала нужен мотор с мощностью не менее шести киловатт.

В качестве режущего узла чаще всего используются дисковые пилы, но можно заменить и двухвалковым устройством с ножами, или же совместить диски и ножи. Работа с дисковыми пилами – самая простая. Для качественной резки толщина самодельных ножей не должна быть менее семи сантиметров.

Каркас дробилки сваривают из металлических труб или же уголка, а на него монтируется мотор. Из листа прочного металла делается корпус. На длинную шпильку нанизывают режущие диски, чередуя их с шайбами. Когда режущий узел собран, на ось надевают шкив. Можно использовать шкив от любого генератора легковой машины. А для обеспечения вращения на ось устанавливается пара подшипников. Рама и кожух окрашивается защитной краской.

Выбор оборудования

Какие механизмы для производства щепы выбрать, зависит от того, сколько вам ее нужно. Покупать промышленный станок для заготовки щепы только себе и друзьям очень накладно – самая дешевая рубильная машина стоит около 100 тыс. руб. Дешевле будет обойтись ручными способами измельчения или самодельными аппаратами.

Но если вы собираетесь наладить производство щепы в большом количестве, без высокопроизводительного устройства не обойтись. Лучшие по качеству щепа или стружка для копчения, производятся, конечно же, на специально изготовленном для этой цели оборудовании.

Механизмы для дробления сырья по принципу действия разделяются на:

- молотковые – раздробление сырья производится с помощью ударных частей специальных молотков, которые закреплены шарнирами на вращающемся роторе; сырье – крупная щепа;

- рубильные – древесина измельчается ножами, закрепленными на дисках или барабанах.

Наиболее распространены рубильные устройства двух типов:

- дисковые – отличаются простой конструкцией; несмотря на невысокую производительность, наиболее дешевые и покупаемые;

- барабанные – надежные универсальные машины, обрабатывающие любой тип сырья и дающие однородную щепу, но они дороже дисковых.

Все виды рубильных аппаратов работают от своего двигателя, электрического или бензинового, или за счёт других агрегатов, к примеру, трактора, что дает возможность производить щепу прямо в лесу или в парке.

Любой механизм для производства щепы включает следующие элементы:

- металлический корпус с защитным колпаком;

- бункер для закладки сырья;

- дробильную камеру;

- сита для калибровки готового продукта.

Принцип производства

Принцип работы щепорезов сводится к нескольким этапам.

Сначала отходы – доски, горбыль, обрезки, сучки и другое сырье – закладываются в загрузочный бункер. Оттуда все это подается в закрытую камеру, где на валу вращается мощный диск. На плоском диске имеются прорези. На нем, кроме того, закреплены несколько ножей. Ножи движутся под углом. За счет этого обрабатываемая древесина разделяется на небольшие пластины с косым резом.

Сквозь дисковые прорези пластины проникают в барабан, где стальные пальцы производят дальнейшее измельчение. Пальцы и пластины крепятся на том же валу, что и диск. Пластины установлены очень близко к барабану. Они перемещают размолотую щепу по внутренней поверхности барабана.

Нижняя часть барабана снабжена сеткой с ячейками, обеспечивающими заданные размеры щепы. Размер ячейки варьируется от 10 до 15 мм в диаметре. Как только готовая к использованию щепа попадает в нижнюю зону в вертикальном направлении, она проходит сквозь сетку в поддон. Оставшиеся частицы проворачиваются, удерживаемые пластинами, еще круг. В это время их положение постоянно меняется. Достигнув низа в нужном направлении, они также оказываются в поддоне.

Щепорезы могут иметь как электрический, так и бензиновый приводы. Мощность двигателя небольшого устройства находится в пределах четырех – шести киловатт, в более солидных доходит до 10-15 кВт. От мощности зависят способности устройства. С ее увеличением растет объем продукции за час работы механизма.

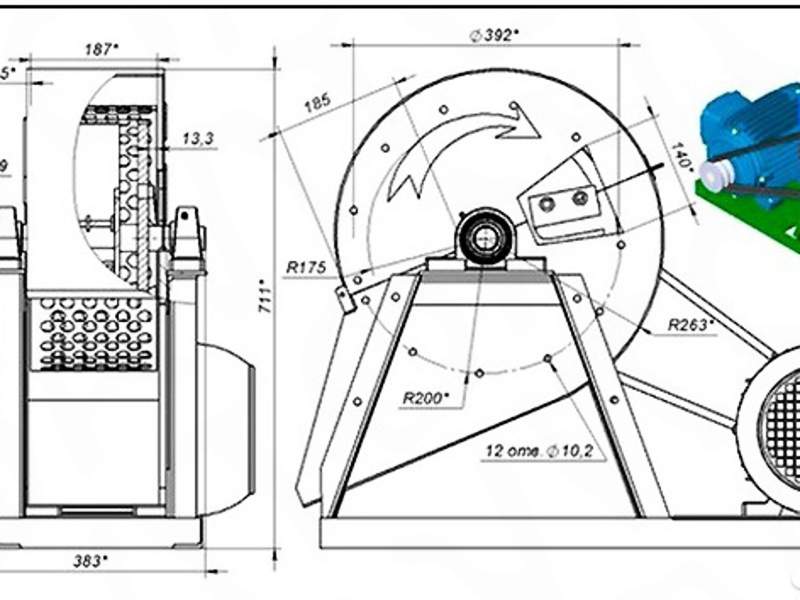

Действие основных рабочих узлов щепореза

Главные исполнительные узлы щепореза располагаются в его корпусе. Там установлены два комплекта разделительных устройств. Первое из них — это вращающийся диск, в прорезях которого устанавливаются плоские ножи, производящие предварительную разрезку сырья на более мелкие части. Второе представляет собой вращающееся сито, через отверстия которого центробежные силы продавливают щепу, выполняя её окончательное измельчение. Интенсивность измельчения будет определяться количеством таких отверстий и их диаметром. Оба устройства размещаются на общем валу, который вращается в подшипниковых узлах, имея привод от ременной передачи.

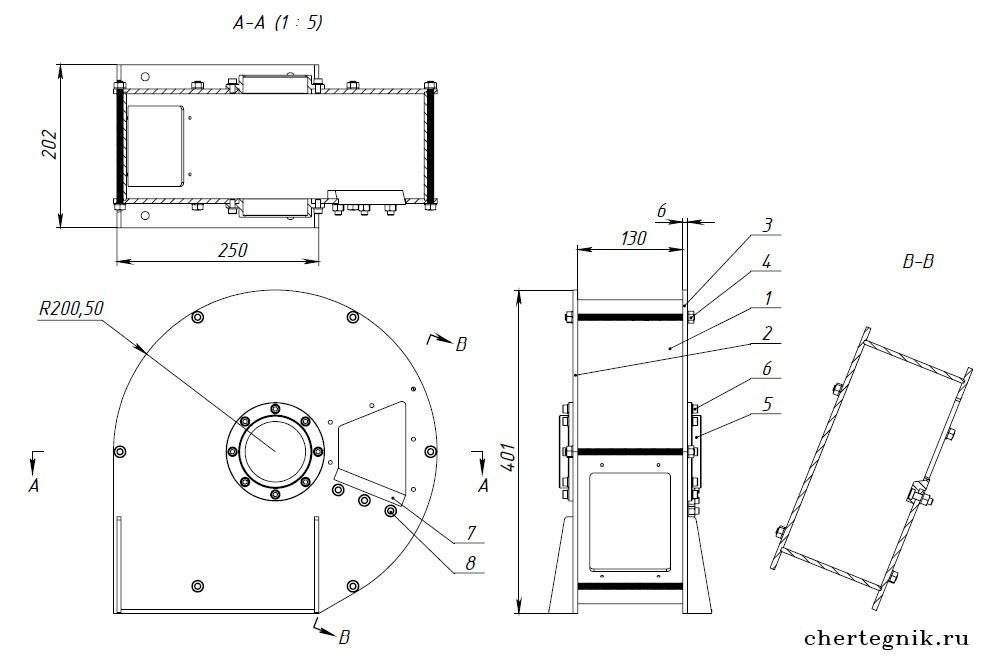

Устройство данных узлов приведено на рис.2 и 3. На рис.2 представлена конструкция узла предварительного измельчения.

Рисунок 2: 1 – Вертикальные крепёжные стойки; 2 – Разграничительный сектор; 3 – Шкив ременной передачи; 4 -Подпятник подшипникового узла; 5 – Диск крепления рубильных молотков; 6 – Ось рубильного молотка; 7 – Нож; 8 – Рубильный молоток; 9 – Диск крепления ножей; 10 – Горизонтальные крепёжные стойки.

Узел действует следующим образом. По наклонному приёмному бункеру древесные отходы поступают к трёхсекторному диску 9, в пазах которого закреплены рубящие ножи 7 (обычно их – три, по числу пазов, которые размещаются под углом 1200). Разрезанный полуфабрикат поступает в промежуточную полость, которая ограничена диском крепления рубильных молотков 5 и диском крепления ножей 6. Рубильные молотки представляют собой свободно вращающиеся на оси 6 эксцентрики. Их количество может быть от одного до пяти, но оптимальным считается три молотка. При вращении диска 5 от общего вала каждая группа молотков в пределах своего сектора 2 производит дальнейшее измельчение щепы, отбрасывая её при помощи вращающихся секторов в следующий отсек щепореза. Для более равномерной обработки ось пазов секторного диска смещается относительно осей рубильных молотков на угол 600.

Для исключения излишних потерь на трение каждый рубильный молоток щепореза отделяется от соседнего (а также от поверхностей дисков) свободно вращающимися на общем валу втулками.

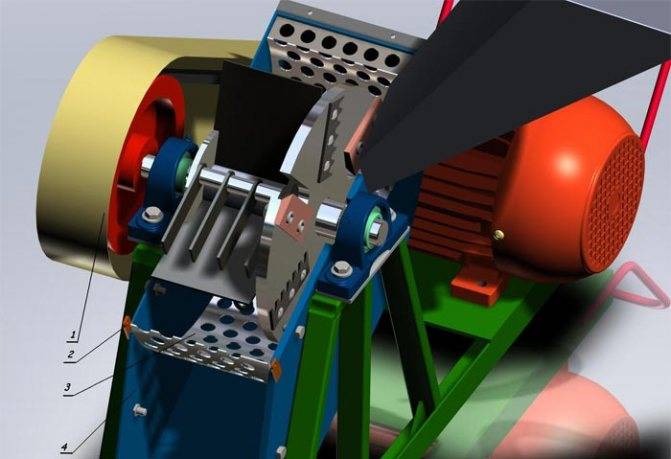

Конструкция узла окончательного измельчения – сита – представлена на рис.3. Здесь происходит продавливание щепы через отверстия, с последующим выбросом щепы наружу.

Рисунок 3: 1- Защитный кожух; 2 – Разграничительная планка; 3 – Сито; 4 – Корпус.

Сито 3 устанавливается в корпусе 4 коаксиально рубильным молоткам. Его ширина должна быть несколько меньше ширины корпуса, чтобы остатки щепы не тормозили вращение осей рубильных молотков и общего вала. Регулировку относительного расположения сита производят при помощи разграничительных планок 2. При вращении вала возникают силы, которыми щепа отбрасывается к ситу, а затем продавливается сквозь его отверстия, направляясь к отбойнику 2 (см. рис. 1). Далее она выбрасывается из щепореза, причём для уменьшения засорения агрегата щепой обычно с противоположной стороны отбойника предусматривают направляющие линейки. Ударяясь о них, частицы щепы изменяют направление своего движения на горизонтальное, и отлетают на расстояние 1…1,5 м от агрегата.

Сито может быть составным из двух частей, тогда такую же конструкцию должен иметь и корпус.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Практически все отходы могут стать исходниками для изготовления щепы.

- ветки и сучки;

- верхушки деревьев;

- горбыль;

- остатки и обломки;

- вторичные отходы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.

Основные узлы садового измельчителя

Чтобы самостоятельно собрать измельчитель травы и веток (шредер) в домашних условиях, требуется предварительно разобраться с устройством механизма, деталей (смотрите тут), а также принципом его работы. Это поможет правильно собрать оборудование и, при необходимости, вносить в его конструкцию изменения.

Самодельный агрегат, предназначенный для измельчения скошенной травы и спиленных веток толщиной до нескольких сантиметров, имеет следующие основные конструктивные узлы:

• двигатель;

• ножи, установленные на рабочем валу;

• раму (обычно металлическую);

• защитный кожух;

• короб, предназначенный для приема срезанной растительности;

• пусковую систему.

Саму технику можно сделать в стационарном либо передвижном виде. Для создания последнего варианта дополнительно потребуются колеса, а также ручка. Чтобы сделать раму, используют металлические уголки либо готовые каркасы от верстаков. Короба под переработанную растительность изготавливают из пластиковых ведер, жести, мешков. Защитный кожух вокруг ножей должен быть достаточно толстым и прочным, чтобы быстро не износиться от воздействия перемалываемой растительности.

При переработке растительного мусора из отверстия, через которое он подается, могут вылетать измельченные куски. Поэтому горловину накрывают крышкой либо просто тканью, например, мешком.

Работа измельчителя заключается в том, что вращение от вала двигателя передается напрямую ножам либо через цепную/ременную передачу. Изрубленная лезвиями растительность поступает в короб. При этом конечный продукт сразу готов к использованию.

По принципу действия одни самодельные шредеры сопоставимы с мясорубкой (втягивают, а затем перемалывают органику), а другие с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве привода для самоделок используют электрические и бензиновые двигатели, снятые с неиспользуемой техники. Каждый их этих двух вариантов имеет свои достоинства с недостатками. Модели с двигателем внутреннего сгорания удобнее тем, что при их эксплуатации не нужно наличие питающей электросети поблизости. Но в целом они обходятся дороже и имеют более сложное устройство, чем их аналоги, оснащенные электромотором. Поэтому легче сделать электрическую технику, вдобавок более компактную.

Максимальная толщина срезанных сучьев, которые способен перемолоть измельчитель веток, зависит от мощности установленного на него электродвигателя и характеристик ножей.

• Модели с мотором до 1,5 кВт мощностью способны перемалывать палки до 20 мм диаметром. Они предназначены для работ с низкой степенью интенсивности.

• Если установлен электрический двигатель от 3 до 4 кВт, то такие агрегаты могут измельчить ветки уже толщиной до 40 мм.

• Более мощные электромоторы (свыше 4 кВт) используются, чтобы сделать шредер для дерева диаметром 7-15 см.

Приводом последней категории оснащают технику, если нужно постоянно выполнять большие объемы работ, связанные с переработкой отходов различной толщины.

Для создания самодельного шредера можно воспользоваться электромоторами от болгарки, стиральной машинки, триммера. Они должны быть приспособлены к работе от стационарной сети напряжением 220 В. Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт. Данному параметру у двигателей внутреннего сгорания соответствует 5-6 лошадиных сил.