Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

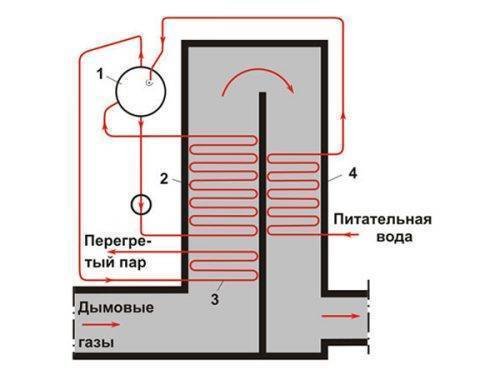

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Принцип работы

Принцип работы котла утилизатора заключается в сборе газообразных отработанных отходов и получении из них максимального количества тепловой энергии. Агрегат не имеет собственной топки и в нем не происходит непосредственной процедуры горения. Его используют в промышленных нуждах, где количество газообразных отходов достаточно велико, что позволяет эффективно применять подобные устройства.

Расчет такого котла для бытовых нужд на первый взгляд не кажется таким уж перспективным. Все дело в том, что количество сжигаемого топлива недостаточно велико, чтобы можно было серьезно экономить на использовании отработанных газов. Но можно соорудить гибридный агрегат, который будет эксплуатироваться и на горючем топливе, и на выбросах в атмосферу.

Схему и устройство такой техники можно посмотреть в интернете

Для построения такой техники понадобится довольно много инструментов и расходных материалов, так что подготовку нужно проводить тщательную, чтобы в ходе работ не оказалось, что чего-то важного не хватает и процедура не может быть продолжена

Конструкция котла утилизатора подразумевает наличие дополнительной секции, в которой и происходит сбор отработанных газов с целью отъема у них тепловой энергии и ее передачи теплоносителю. Аппарат не сильно разрастается в габаритах, он просто будет на 30-40 сантиметров выше. Обычно это не играет никакой роли для пользователя.

Спрогнозировать, какой будет экономический эффект от этой затеи сложно, потому что задействуется очень много факторов, просчитать которые до начала тестовых испытаний очень сложно. Но хуже, чем есть точно не будет, это можно гарантировать с полной уверенностью. Главное только все правильно сделать, чтобы дым действительно собирался в специальном отсеке, а потом спокойно выводился наружу, когда остынет. Любой негерметичный стык приведет к попаданию продуктов горения в комнату.

ПГУ с котлом утилизатором работает по несколько иной схеме. Здесь в камере для сбора имеется специальная электродная установка, которая мгновенно дожигает все продукты горения. В результате процесса выделяется колоссальное количество энергии. Но такой способ применим только для промышленных масштабов, так как рабочая температура в котлах может доходить до 1300 градусов по Цельсию и нужно использовать только жаростойкие материалы, которые непросто достать в бытовых условиях, а работать с ними еще сложнее. Не стоит рисковать безопасностью ради небольшой экономии.

Монтаж водогрейного котла утилизатора осуществляется между дымоходом и основным отопителем. При этом предпочтительнее вариант, когда система вывода отработанных газов будет снабжена турбиной. Тогда дым будет быстрее попадать на вторичную переработку, соответственно транспортные потери энергии будут стремиться к минимуму. По статистике именно во время движения теряется наибольшее количество полезных свойств, поэтому ускорение процесса доставки пойдет только на пользу.

Что такое котел утилизатор

Котлы для регенерации бросового тепла устанавливаются в промышленности, особенно на заводах по выработке этилена и аммиака, серной и азотной кислот. Котлы утилизаторы отходящих газов паросиловых установок применяются, чтобы повысить общий К.П.Д. тепловых станций.

Источник фото: hurstboiler.com

Конструкционно котел выполнен, как нечто среднее между обычным кожухотрубным теплообменником и жаротрубным котлом. Его первоначальной функцией было охлаждение высокотемпературного отработанного газа, в качестве побочного продукта, он выполнял генерацию пара низкого давления.

Сегодня аспект защиты окружающей среды приобретает все большее значение, требования к условиям эксплуатации, стали все более жесткими, поэтому выработка вторичных энергоресурсов, стала неотъемлемой частью любого нового или реконструированного проекта.

Вторичная энергия, полученная от КУ в виде пароводяной или воздушной смеси, используется при производстве электроэнергии или в когенерационных схемах. Котлы изготавливаются, как отечественными, так и зарубежными заводами и предназначены для регенерации вторичных энергоресурсов.

При всем внешнем сходстве с обычными технологическими котлами, утилизаторы обладают значительными отличиями.

Особенности оборудования:

- В конструкции отсутствует топочное устройство или камера сгорания, если использует тепло, от других тепловых процессов. Топка в таких котлах применяется, если в рабочих средах есть химический компонент тепла, который необходимо получить в процессе горения.

- Наличие микро отходов в дымовых газах (пыль, несгоревшее топливо, металлические частицы) связанных с технологией, поэтому требуется, чтобы утилизаторы имели не менее двух отсеков с газотурбинными камерами и перепускной канал с вентилем для регулирования рабочих параметров горения. Этот обход используется утилизатором, для эффективного теплообмена и сводит к минимуму аварии из-за температурных и эрозионных перенапряжений корпуса, работающего в экстремальных зонах. С этим также связано то, что рабочие элементы и расходные материалы изготавливаются из специальных марок стали.

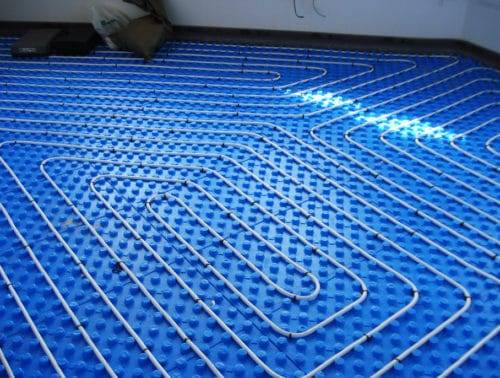

- Корпус загерметизирован, а испарительные змеевики замкнуты в одном контуре использующий циркуляционный насос и по газовому тракту, имеющий выход в дымоход.

- Корпус выполнен из стальных листов толщиной от 15 до 20 мм, который должен надежно противостоять интенсивному рабочему процессу, в среде с высокими параметрами по давлению и температуре.

- Обычно газовые поверхности защищены от износа специальными трубными гильзами стали X17. Также конструкция КУ должна обеспечивать герметизацию установки.

- Испарительные элементы, установленные в газоходах котла создают общий циркуляционный контур.

- Уходящие газы после технологических процессов имеют в своем составе пыль и другие агрессивные вещества, которые нужно удалять до поступления в котел. Для этого используют мощные циклоны и электрофильтры, но даже они не обеспечивают полную очистку газовой среды.

- Пыль неравномерно откладывается на поверхности нагрева и снижает теплоотдачу, что вызывает перекос змеевиков из-за неравномерности нагрева, а присутствие в газах соединений Ca, Na, S способствуют образования на поверхностях нагрева твердых отложений, вызывающих коррозию в контуре испарения, влияет на проходимость сред. Поэтому современные КУ оборудуются топкой для дожигания уходящих газов.

Типичный КУ имеет:

- барабан;

- испаритель без перегревателя;

- экономайзер воды.

Эффективность теплообменника зависит от трех факторов: температуры газа на входе в котел, объема и способа доставки источника вторичных энергоресурсов.

Принцип работы котла-утилизатора

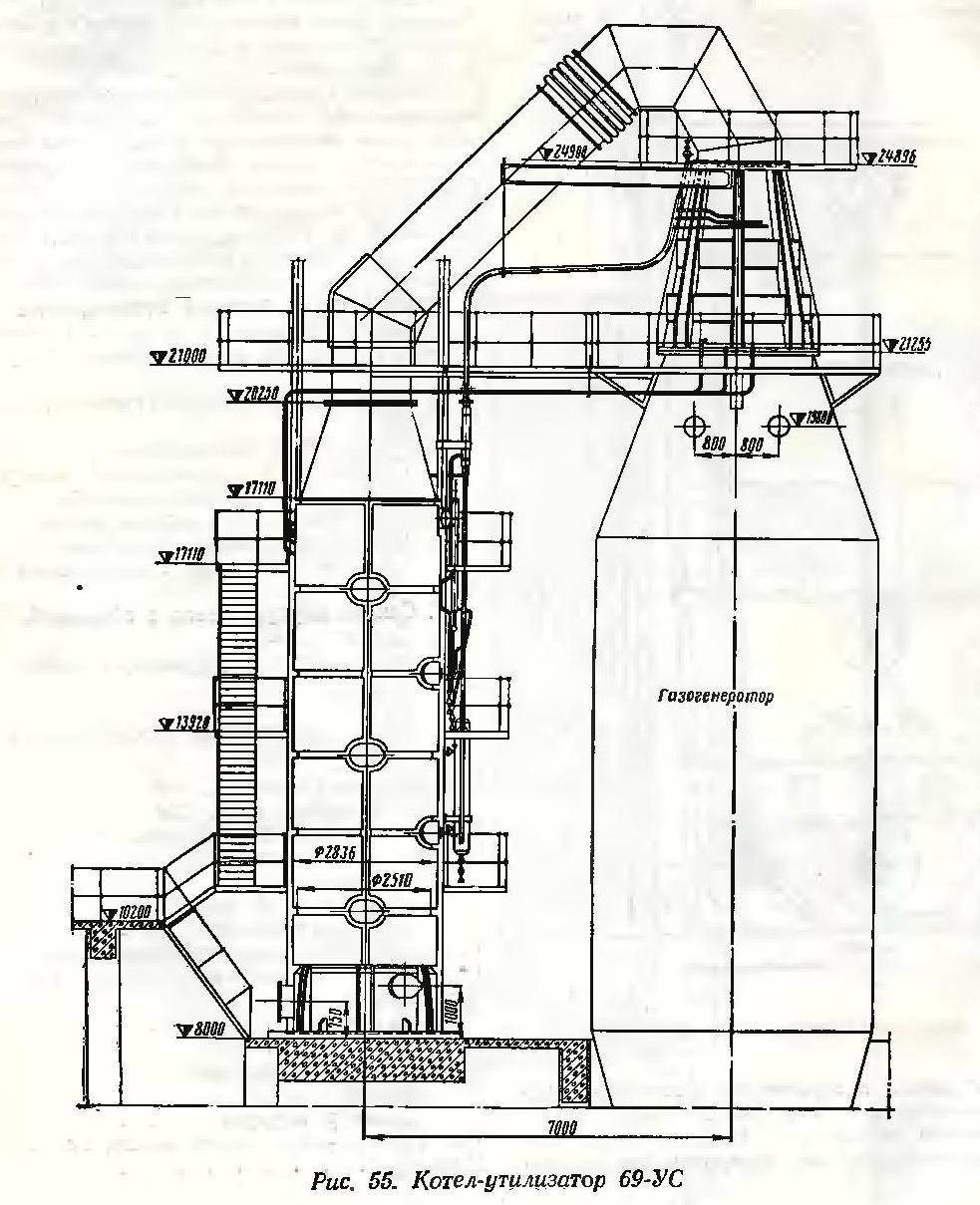

Все газотрубные устройства можно разделить на два типа: те, которые располагаются вертикально, и те, которые – горизонтально. Агрегаты аще всего устанавливают поблизости от обжиговых, мартеновских и других видов печей. Нельзя сказать, что газотрубное оборудование представляет собой слишком мощные агрегаты.

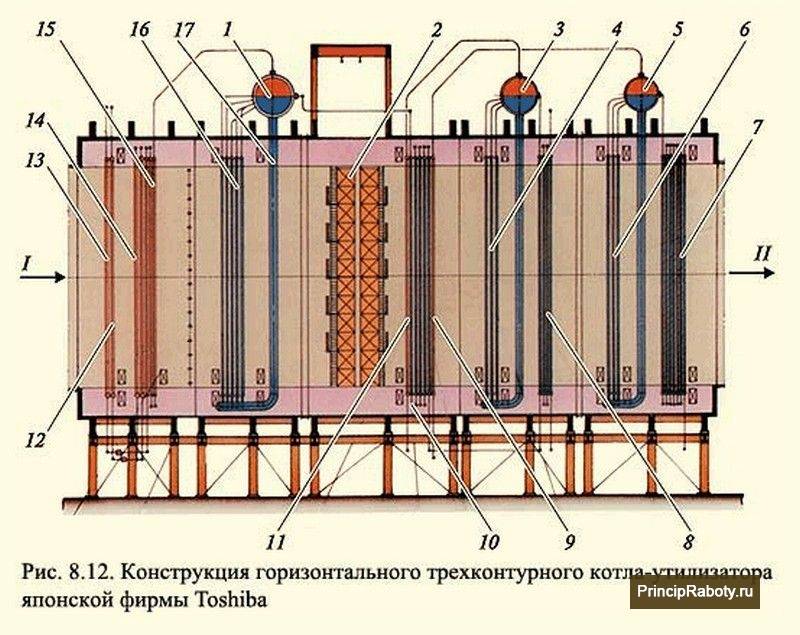

В области газохода располагаются настенные элементы (ленты и экраны) и пароперегревательный конвективный пакет. Тепло превращает воду в пар. Вода и пар циркулируют по поверхностям стенок котла. Чтобы поддерживать стабильный тепловой потенциал, перед утилизатором устанавливают предпоток, оснащенный газовой горелкой.

Как работают трубные утилизаторы:

- В основе работы лежит принцип многоразовой принудительной циркуляции. Именно поэтому вид испарительного элемента может быть любой необходимой конфигурации. Испарительный элемент разделяют на секции, подключенные параллельно: это уменьшает сопротивление области испарения и приводит в действие циркуляционные насосы.

- Вода поступает в котел и проходит экономайзер, перенаправляясь в барабан агрегата отопления. Из него жидкость выкачивает насос, затем она перенаправляется в пакеты испарения.

- В барабане происходит разделение паровых смесей и воды. Это приводит к тому, что из пара в агрегате выделяется вода.

Через паронагреватель пар переходит в систему отопления. Сам котел утилизатора может иметь П-образную, горизонтальную или башенную форму. На выбор конструкции влияет место, в котором будет установлен котел.

Виды котлов-утилизаторов и рабочие характеристики

Котел-утилизатор работает на тепле, которое является побочным продуктом действия иного оборудования и технологических процессов. Поэтому он не поддерживает возможность автономной работы

Кроме того, для эффективного функционирования важно не только поступление отходящих газов, но и контроль их состава. По этой причине будет целесообразно купить котел-утилизатор для предприятия, объемы выработки которого будут давать достаточно энергии для котла

В утилизационных системах предприятий текстильной, нефтяной, пищевой и химической промышленности используются котлы утилизаторы и котлы энерготехнологические, классифицируемые по следующим критериям:

- По давлению пара их разделяют на работающих под высоким (10-14 МПа), повышенным (4,5 МПа) и низким давлением (1,5 МПа).

- Тип котла. Продукты сгорания с жидкостью и паром могут проходить по котлам с водотрубной или газотрубной конструкцией.

- По рабочей температуре котлы-утилизаторы классифицируются на низко- (до +600ºC) и высокотемпературные (от +1300ºC). В первом случае тепло для работы котла подается конвенцией, а при температуре более +1100ºC, жидкие продукты сгорают, меняя свое агрегатное состояние.

- По характеру циркуляции жидкости в испарительном контуре: принудительно или естественно.

Котлы-утилизаторы отходящих газов также можно разделять по конструкционной компоновке: башенные, подвесные, настенные, напольные, змеевиковые и т.п. Примитивная классификация разделяет их на горизонтальные и вертикальные, хотя оба варианта могут относиться к нескольким указанным выше категориям.

Стоимость котла-утилизатора складывается из особенностей комплектации, расчетной мощности, эксплуатационным показателям давления и температуры, производителя и других факторов.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

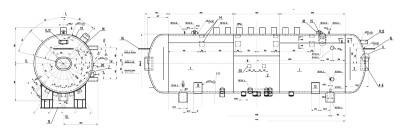

| Котел-утилизатор КУ-16. |

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.

Барабаны

барабан котла-утилизатора

Барабаны – сварные, оснащены всеми необходимыми внутренними распределителями, направляющими перегородками, щитками и внутренней системой трубопроводов.

Барабаны будут оснащены сепараторами для поддержания пара необходимого качества. Внутренние коллекторы распределения для замера подачи химических реагентов, воды и насыщенного пара также будут предусмотрены.

Все отверстия, включая сливные трубы, выходные сечения пара, лючки, а также инструментальные и калибровочные патрубки будут закрыты и снабжены влагонепроницаемыми уплотнениями во время транспортировки.

Лючки на петлях круглой формы, не менее 400 мм в диаметре, будут оборудованы в верхней части обоих барабанов. Каждое отверстие будет снабжено стальной крышкой, покрытой изоляцией.

Барабаны будут иметь большой диаметр, чтобы работать при колебаниях уровня воды во время пусковых режимах без сброса воды. При пусках допускается, что вода не разбирается из барабана.

Трубки

Все трубки будут бесшовные круглого сечения, без газовых пузырей, нагара и других механических дефектов. Ребра будут навариваться на трубки по всему периметру. Материал ребер совместим с материалом трубок.

Концы трубок под приварку (включая установленные на заводе-изготовителе короткие трубки в барабанах или коллекторах) будут тщательно обработаны на станке, чтобы обеспечить качественное сварное соединение и предотвратить их повреждение при транспортировке или из-за ржавления. Все трубы будут точно подогнаны под необходимые изгибы без их сплющивания или существенного утонения стенок труб в местах сгибов.

Модули тепловоспринимающих элементов пройдут гидравлические испытания на заводах изготовителях.

Практическое применение котлов-утилизаторов

В качестве реального примера применения котлов-утилизаторов можно привести нефтеперерабатывающие и металлургические заводы. В процессе переработки нефти или плавки металла образуется огромное количество энергии, которую никак невозможно применить в производственном процессе кроме, как пустить на котел-утилизатор и использовать для других целей, таких как отопление помещений, горячее водоснабжение (ГВС), кондиционирование (производство холода), или производство пара для покрытия сторонних технологических нужд.На НПЗ применяются термомасляные котлы утилизаторы, в которых температура теплоносителя может достигать 350 градусов Цельсия. Этой температуры вполне достаточно для того, чтобы постоянно поддерживать нефтепродукты с высокой вязкостью, такие как мазут, гудрон и битум, в жидком состоянии. Это дает возможность в любой момент произвести перекачку нефтепродуктов и их отгрузку потребителю.

На металлургических заводах посредством котлов-утилизаторов тепло отходящих газов передается воде. В результате этого образуется большое количество пара, часть из которого служит для обеспечения процесса плавки стали, а часть идет на бытовые нужды (отопление, подогрев воды).

Котлы-утилизаторы стали неотъемлемой частью следующих объектов:

- Предприятия черной и цветной металлургии;

- Нефтеперерабатывающие заводы;

- Газотурбинные и газопоршневые электростанции единичной мощностью от 1000кВт до 18 МВт;

- Газоперекачивающие компрессорные станции;

- Хлебопекарные заводы;

- Производства резинотехнических изделий;

- Фармацевтические предприятия;

- Производства смол и пластиков;

- Производства электронных компонентов;

- Печатные предприятия.

Трубопроводы

Система трубопроводов спроектирована так, чтобы обеспечить бесперебойную и надежную работу, с учетом максимально допустимых нагрузок и моментов, которые могут быть приложены к точкам соединения компонентов станции.

Предпочтение отдается системам сварной конструкции. В местах, где необходимы фланцы для соединения частей оборудования, они будут иметь соответствующий вид соединительной поверхности.

Выбор внутренних диаметров трубопроводов будет произведен на усредненные параметры и допустимые скорости.

Верхние участки трубопроводов будут снабжены вентиляционными системами, а нижние – дренажными. Трубопроводы будут оснащены электроприводной арматурой, системой клапанов и конденсатосборниками с целью проведения полной вентиляции или дренирования.

Дренажные воронки будут достаточно большого диаметра, чтобы обеспечить плотную посадку крышек. Дренажные линии будут вставлены в воронки до такой степени, чтобы обеспечить проверку работы дренажной системы.

Скопление конденсата в системе трубопроводов исключено за счет установки специальных дренажных устройств. Система сбора конденсата в корпусе с ручным управлением клапанов будет установлена в местах, где ожидается достижение точек росы.

Система трубопроводов будет снабжена опорами труб, их направляющими, а также креплениями. Трубопроводы будут располагаться на достаточном расстоянии от стен корпуса, пола и других труб, чтобы допустить использование тепловой изоляции, а также обеспечения доступа персонала при проведении технического обслуживания и испытаний сварных соединений.

Популярные модели

Рассмотрим наиболее распространённые и популярные пиролизные установки, среди которых есть как зависящие от электроэнергии, так и не зависящие:

- Котёл Попова. Данная модель изготавливается из стали и является основной для изготовления пиролизного котла длительного горения своими руками. Используется любое твёрдое топливо. Большая камера сгорания позволяет обеспечить котлу автономную работу до 1 суток. Наибольшая теплопроизводительность данной модели достигает 1000 кВт, наименьшая – 25 кВт. Коэффициент полезного действия – до 95%.

- Гейзер. Котёл выполняется как для бытового применения, так и для промышленного. Бытовая линейка пиролизных котлов отопления имеет диапазон мощности от 10 до 50 кВт. Котлы энергонезависимые, работают на любом топливе, имеют высокий КПД, просты в эксплуатации.

- Buderus. Имеют высокое качество, механическое управление, независимы от электроэнергии. Теплообменник котлов выполняется как из чугуна, что исключает коррозию, так и из стали. КПД котлов Будерус колеблется от 78 до 87%, в зависимости от модели.

- Бастион. Энергонезависимые пиролизные котлы с водяным контуром, работающие на всех видах топлива. Диапазон мощности – от 12 до 50 кВт. Имеют чугунные теплообменники, качественную конструкцию и невысокую стоимость.

- Wattek Pyrotek 36. Энергозависимые чешские одноконтурные котлы с мощностью от 26 до 42 кВт. Имеют медный теплообменник и оборудованы автоматикой. КПД доходит до 90%. Автономное горение до 10 часов.

- Viessman. Немецкое оборудование, оснащённое автоматической системой управления.Диапазон мощности от 25 до 80 кВт. Топливо используется дровяное. КПД – 88%.

- Dakon. Газогенераторные пиролизные установки мощностью от 18 до 40 кВт. Котлы Дакон работают на дровах и древесных отходах. КПД – до 85%.

- Буржуй-К. Российские котлы мощностью от 10 до 32 кВт. Коэффициент полезного действия – 85%. Изготавливаются и промышленные пиролизные котлы мощностью выше 200 кВт.

- Теплодар42. Российские пиролизные угольные котлы. Имеют широкую линейку для частных домов, коттеджей, административных зданий и промышленности.

- Фортан. Пиролизное оборудование для переработки разного рода отходов. Отличаются экологичной работой при утилизации, качественно перерабатывают бытовые, резинотехнические, промышленные и медицинские отходы.

- Sime. Итальянское оборудование мощностью от 22,5 до 38,7 кВт. Имеют чугунный теплообменник и высокий КПД.

Среди российских производителей можно выделить продукцию ООО «Завод пиролизного оборудования Климова», г.Барнаул.