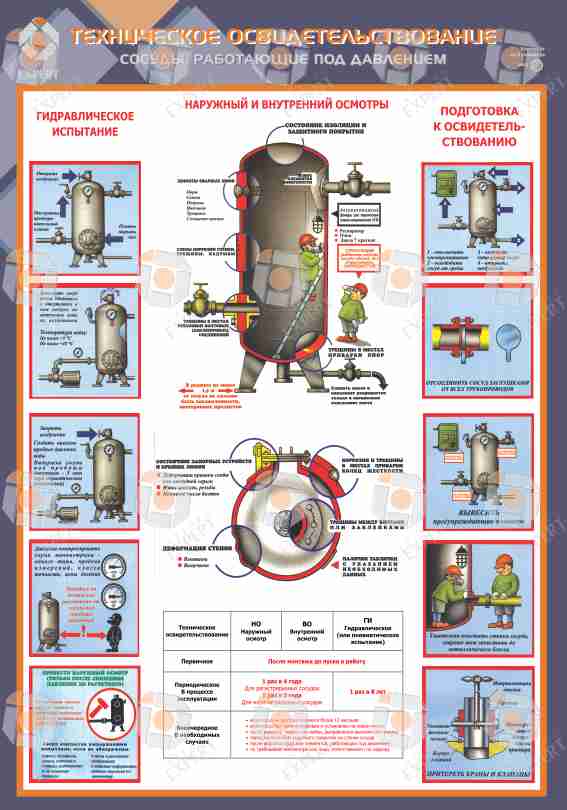

Для чего нужны испытания

При гидравлических испытаниях можно определить герметичность и прочность конструкции, а также определить суммарный объем жидкости. Такие проверки обязательны для трубопроводов различного назначения. Можно выделить три варианта, когда необходима проверка гидравлики, независимо от того, для каких целей используется коммуникация:

- Обязательно проводится диагностика на качество при производстве труб. Аналогичное испытание должны проводиться и для комплектующих к трубопроводам.

- Непосредственно после монтажа коммуникаций необходимо проводить испытания.

- Во время эксплуатации для профилактики оборудования.

Испытание трубопровода позволит выявить несоответствия, которые имеются в конструкции. Обязательно необходимо проводить диагностику при эксплуатации оборудования, которое работает под высоким давлением. А это относится в первую очередь систем пожарной безопасности. Ведь они являются гарантией того, что помещение будет в полной безопасности.

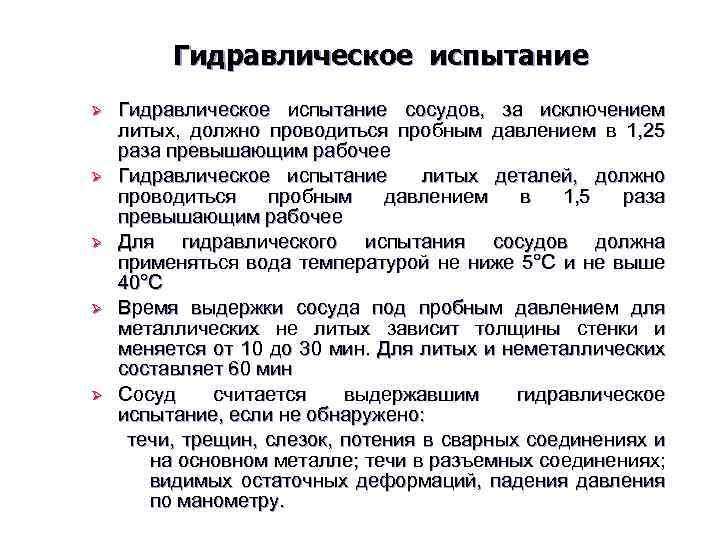

Обычно процедура диагностики включает в себя несколько пунктов. А что касается гидравлических испытаний, то в этом случае создаются экстремальные условия, которые позволяют максимально точно определить степень надежности магистрали. Давление в этом случае превышает рабочие примерно в полтора раза.

Технология проведения качественной опрессовки

Теплоноситель первоначально пускают под немного увеличенным давлением, в процессе заполнения он вытеснит весь воздух. Со временем не один раз необходимо его стравливать.

Для выявления утечек при проведении опрессовки отопления пользуются специальным прессом. В зданиях, где много этажей, при гидравлических испытаниях трубопроводов систем отопления первоначальное давление увеличивают не более чем на тридцать процентов, следя за этим показателем с помощью манометра, и выдерживают около получаса. О том, что имеются какие-то неполадки, имеются потери теплоэнергии или где-то трубы герметизированы, покажет падение стрелок манометра.

Обычно проблемными местами оказываются протекание в прокладках. Также могут подтекать радиаторы отопления. Сечения труб, всевозможные соединения также иногда становятся местами прорывов в системе. При проведении опрессовки все эти проблемы можно исключить сразу. Самыми тяжелыми и требовательными в ремонте бывают трубы, расположенные в полу. Их ремонт обычно проводят вскоре после слива жидкости из труб системы.

Гидравлические испытания трубопроводов систем отопления проводятся пока значение на манометре не перестанет опускаться вниз. Для успешного проведения профилактических работ обязательно должен использоваться пресс, чтобы поддерживать нужный уровень давления. В многоэтажных сооружениях, в административных строениях, зданиях, где расположены государственные учреждения (детские дома, школы, учреждения здравоохранения, дошкольные учреждения) принимать результаты опрессовки должна специальная комиссия.

Опрессовка системы отопления

Представители проверяющих органов должны заполнить соответствующие документы промывки, где будут указаны дата и время проведения опрессовки. Также в акте указываются значения и показатели контрольных испытаний системы перед запуском. В данном акте указываются все полученные значения показателей.

Кроме опрессовки теплопроводных линий в неотопительный период регулярно должна проводиться промывка всех составляющих. Промывку следует проводить для удаления засоров в трубах, которые могли образоваться после ремонта и монтажа некоторых участков. Промывка проводится в два этапа.

Первый этап данной процедуры называется первичной. На этом этапе стараются удалить всю образовавшуюся мутную воду после проведения гидравлических испытаний трубопроводов систем отопления. Следующим шагом обрабатывают водопроводной водой все трубы отопительной системы. При нагреве воды могут появиться шумы, это говорит о том, что не весь воздух удалили из трубопроводов. Образовавшиеся пробки могут плохо сказаться на всем процессе отопления зимой.

Составление акта

Свидетельством о том, что были проведены все работы, является акт гидравлического испытания трубопроводов. Данный документ составляется инспектором и подтверждает, что работы производились с соблюдением всех норм и правил, и что отопительная система выдержала их успешно.

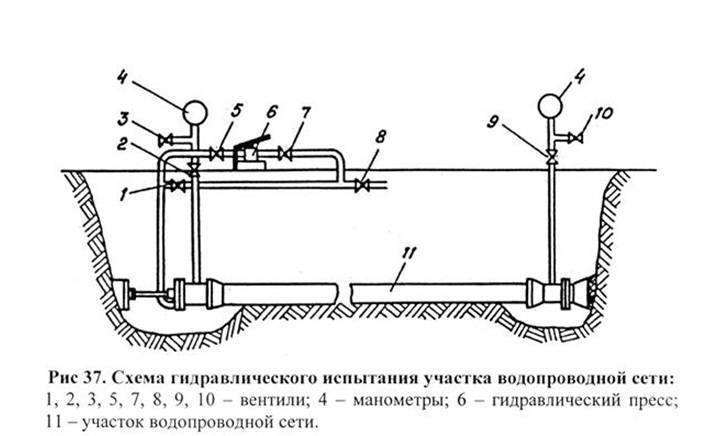

Гидравлические испытания трубопроводов могут осуществляться двумя основными способами:

- Манометрический способ – испытания производятся посредством манометров, приборов, которые фиксируют показатели давления. В период работы данные устройства показывают текущее давление в отопительной системе. Проводимые гидравлические испытания трубопроводов посредством манометра позволяют инспектору проверить, какой показатель давления был при тестировании. Таким образом, инженер-эксплуатационник и инспектор проверяют, насколько достоверны произведенные испытания.

- Гидростатический способ считается наиболее эффективным, он позволяет проверить систему отопления на работоспособность при давлении, которое превышает усредненный рабочий показатель на 50%.

В течение разного времени испытываются различные элементы системы, при этом гидравлические испытания трубопроводов не могут длиться меньше 10 минут. В отопительных системах допустимым падением давления считается показатель 0,02 МПа.

Главным условием начала сезона отопления являются грамотно проведенные и должным образом оформленные гидравлические испытания трубопроводов (СНиП 3.05.04-85), в соответствии с требованиями действующей нормативной документации.

Процесс опрессовки

Опрессовка систем отопления частного дома начинается с отключения от системы котла отопления, автоматических воздухоотводчиков и расширительного бака. Если на это оборудование ведут запорные краны, можно закрыть их, но если краны окажутся неисправными, расширительный бак точно выйдет из строя, а котел — в зависимости от давления, которое на него подадите. Потому расширительный бак лучше снять, тем более, что сделать это несложно, ну а в случае с котлом придется надеться на исправность кранов. Если на радиаторах стоят терморегуляторы, их также желательно снять — они не рассчитаны на высокое давление.

Иногда тестируется не все отопление, а только какая-то часть. Если это возможно, ее отсекают при помощи запорной арматуры или устанавливают временные перемычки — сгоны.

Далее процесс такой:

- Если система была в эксплуатации, сливается теплоноситель.

- К системе подключается опрессовщик. От него отходит шланг, заканчивающийся накидной гайкой. Этот шланг и подключают к системе в любом подходящем месте, хоть на месте снятого расширительного бака или вместо сливного крана.

В емкость опрессовочного насоса наливается вода, при помощи насоса закачивается в систему.

- Перед поднятием давления надо удалить из системы весь воздух. Для этого можно немного прокачать систему при открытом сливном кране или спустить его через воздухоотвочики на радиаторах (краны Маевского).

- Система доводится до рабочего давления, выдерживается не менее 10 минут. За это время спускается весь оставшийся воздух.

- Давление повышается до проверочного, выдерживается некоторый промежуток времени (регламентируется нормативами Минэнерго). За время испытания проверяются все приборы и соединения. Их осматривают, на предмет появления течи. Причем течью считается даже слегка влажное соединение (запотевание тоже требует устранения).

- Во время опрессовки контролируется уровень давления. Если на протяжении испытания его падение не превышает норму (прописано в СНиПе), система считается исправной. Если давление упало хоть немного ниже нормы, надо искать утечку, устранять ее, потом начинать опрессовку снова.

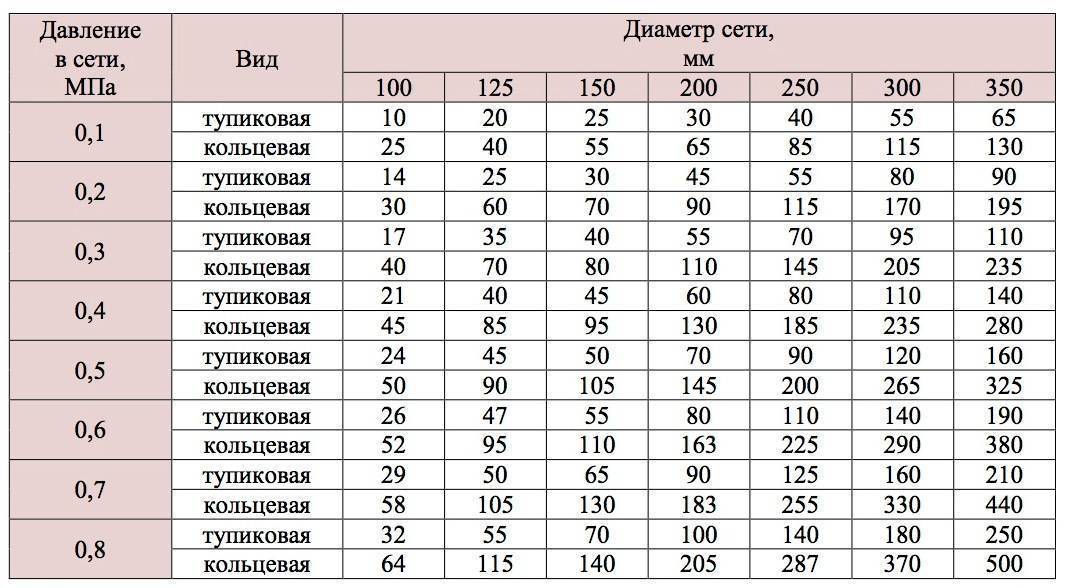

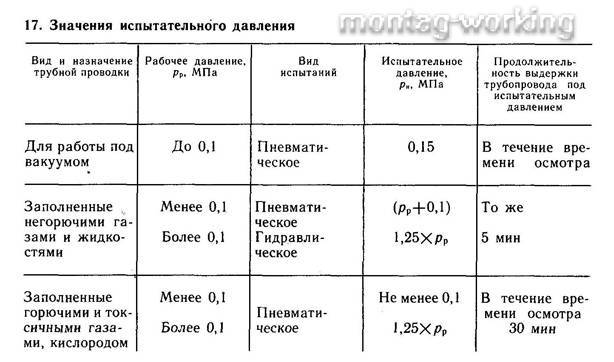

Как уже говорилось, опрессовочное давление зависит от типа испытываемого оборудования и системы (отопление или горячее водоснабжение). Рекомендации Минэнерго, изложенные в «Правилах технической эксплуатации тепловых энергоустановок» (п. 9.2.13) для удобства пользования сведены в таблицу.

| Тип испытываемого оборудования | Испыательное давление | Длительность испытания | Разрешенное падение давления |

|---|---|---|---|

| Элеваторные узлы, водонагреватели | 1 МПа(10 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с чугунными радиаторами | 0,6 МПа (6 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с панельными и конвекторными радиаторами | 1 МПа (10 кгс/см2) | 15 минут | 0,01 МПа (0,1 кгс/см2) |

| Системы горячего водоснабжения из металлических труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 10 минут | 0,05 МПа (0,5 кгс/см2) |

| Системы горячего водоснабжения из пластиковых труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 30 минут | 0,06 МПа (0,6 кгс/см2), с дальнейшей проверкой в течении 2 часов и максимальным падением 0,02 МПа (0,2 кгс/см2) |

Обратите внимание, что для тестирования отопления и водопровода из пластиковых труб, время выдержки тестового давления 30 минут. Если за это время никаких отклонений не обнаружено, система считается успешно прошедшей опрессовку

Но испытание продолжают еще 2 часа

И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2)

Но испытание продолжают еще 2 часа. И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2).

Таблица соответствия разных единиц измерения давления

С другой стороны, в СНИП 3.05.01-85 (п 4.6) есть другие рекомендации:

- Испытания систем отопления и водоснабжения проводить давлением в 1,5 от рабочего, но не ниже 0,2 МПа (2 кгс/см2) .

- Система считается исправной, если через 5 минут падение давления не превысит 0,02 МПа (0,2 кгс/см).

Какими нормами пользоваться — вопрос интересный. Пока действуют оба документа и определенности нет, так что правомочны оба. Надо подходить к каждому случаю индивидуально, учитывая максимальное давление, на которое рассчитаны ее элементы. Так рабочее давление чугунных радиаторов — не более 6 Атм, соответственно, испытательное давление будет 9-10 Атм. Примерно также стоит определяться со всеми другими компонентами.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Опрессовка системы отопления

Задать вопрос

Хотите узнать больше об услуге? —спросите нас!

Опрессовкой системы отопления называют гидравлические испытания, проводящиеся с целью проверки целостности элементов структуры и герметичности соединений между ними.

Для чего проводятся опрессовка и промывка системы отопления?

Эксплуатация систем центрального теплоснабжения и автономных тепловых сетей частных домов, связана с неизбежным износом и деградацией трубопроводов, радиаторов и других элементов комплекса. Если гидравлические испытания необходимы для выявления неисправностей и их последующего устранения, то промывка выполняется с целью удаления из радиаторов и труб продуктов внутренней коррозии, осажденной накипи и других препятствий нормальной циркуляции теплоносителя.

Оба мероприятия проводятся в рамках подготовки внутренних сетей к отопительному сезону. Опрессовка необходима также для проверки работоспособности систем отопления после их ремонта или монтажа.

Регламент гидравлических испытаний

Наиболее полно нормы проведения опрессовки описываются в отраслевых Правилах по эксплуатации энергетических установок N 115 от 2003 г., утвержденных Министерством топлива и энергетики РФ.

Приведем основные положения согласно документу:

- Проверка должна проводиться не реже 1 раза в год;

- Минимальное тестовое давление должно составлять 1,25 от рабочего, но не быть меньше 2 атм;

- Тепловые узлы/пункты (ТП) проверяются гидростатическим воздействием 10 атм, внутренние сети с чугунными и стальными штампованными радиаторами — 6 атм, конвекторы и теплообменники панельного типа — 10 атм;

- Общее правило для всех типов радиаторов: испытательное давление должно соответствовать данным, указанным производителем;

- Испытание считается успешно пройденным, если не обнаружены видимые течи, отпотевания, а падение давления составило не более 0,5 атм по истечению 10 мин для металлических радиаторов и 0,6 атм — по истечению 30 мин для пластмассовых труб;

- В случае обнаружения разрушений и течей производятся необходимые ремонтные работы, по окончании которых испытания повторяются.

Порядок действий по опрессовке и промывке

При тестировании внутренних сетей соблюдается следующая очередность операций:

- Начинают выполнять опрессовку с теплового узла (пункта). Перекрывается и подается давление на оборудование ТП для выявления возможных утечек на фитингах, приборах, насосах;

- Перед опрессовкой производится ее визуальный осмотр, подтяжка соединений и устранение замеченных неисправностей;

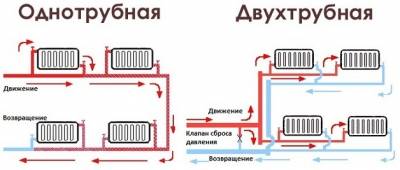

- Во время опрессовки системы отопления давление подбирается в зависимости от типа радиаторов, смонтированных в здании. Равенство показателей манометров на прямой и обратной подаче свидетельствует об отсутствии протечек;

- После тестовой выдержки и регистрации падения показаний манометров, которые не должны превышать допустимых, давление снижается до рабочего. После этого производится осмотр сети;

- При положительном результате опрессовки составляется соответствующий официальный акт.

ТП и внутренние сети в ЦТС опрессовываются в период с мая по октябрь в период подготовительных мероприятий. к отопительному сезону. Технически возможно проведение локальных испытаний и в зимнее время. Такая необходимость может возникнуть после проведения монтажа или реконструкции отдельных участков внутренней сети, например, при замене радиаторов отопления в отдельной квартире.

Промывку системы отопления рекомендуется проводить сразу после окончания отопительного сезона. Самый эффективный способ — прокачка гидропневматической пульпы (смеси воды и воздуха). Подмешивание воздуха к воде обеспечивается за счет открытия соответствующих вентилей на подсос. Операция осуществляется в двух направлениях — по подаче и обратной линии. Таким образом в радиаторах не остается «мертвых зон», недоступных для промывки.

Наилучших результатов можно добиться, если промывать сети постоячно. Для этого в процессе работы элеватора на сброс, поочередно открывают по одному из парных стояков (если в доме действует схема нижней подачи). В домах с верхней подачей производится поочередное перекрытие стояков.

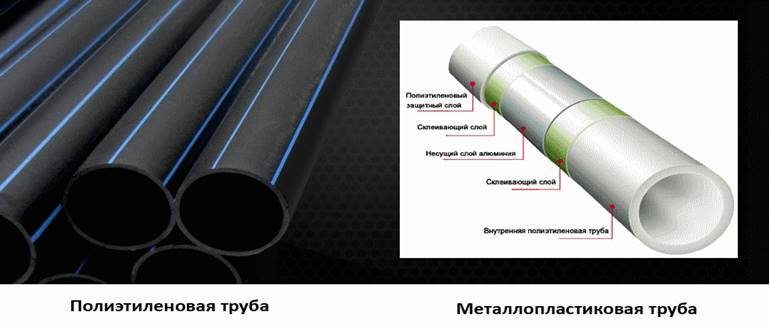

Опрессовка автономных систем отопления в частных домах отличается рядом особенностей. Во-первых, используются меньшие величины проверочных давлений. Во-вторых, испытания систем теплого пола, смонтированных на основе пластиковых труб, проводятся непосредственно перед заливкой чистовой бетонной стяжки. Делается это для того, чтобы все элементы разводки теплого пола были зафиксированы в положениях, соответствующих приложенному гидравлическому напору. Это снижает величину механических нагрузок на трубы во время эксплуатации.

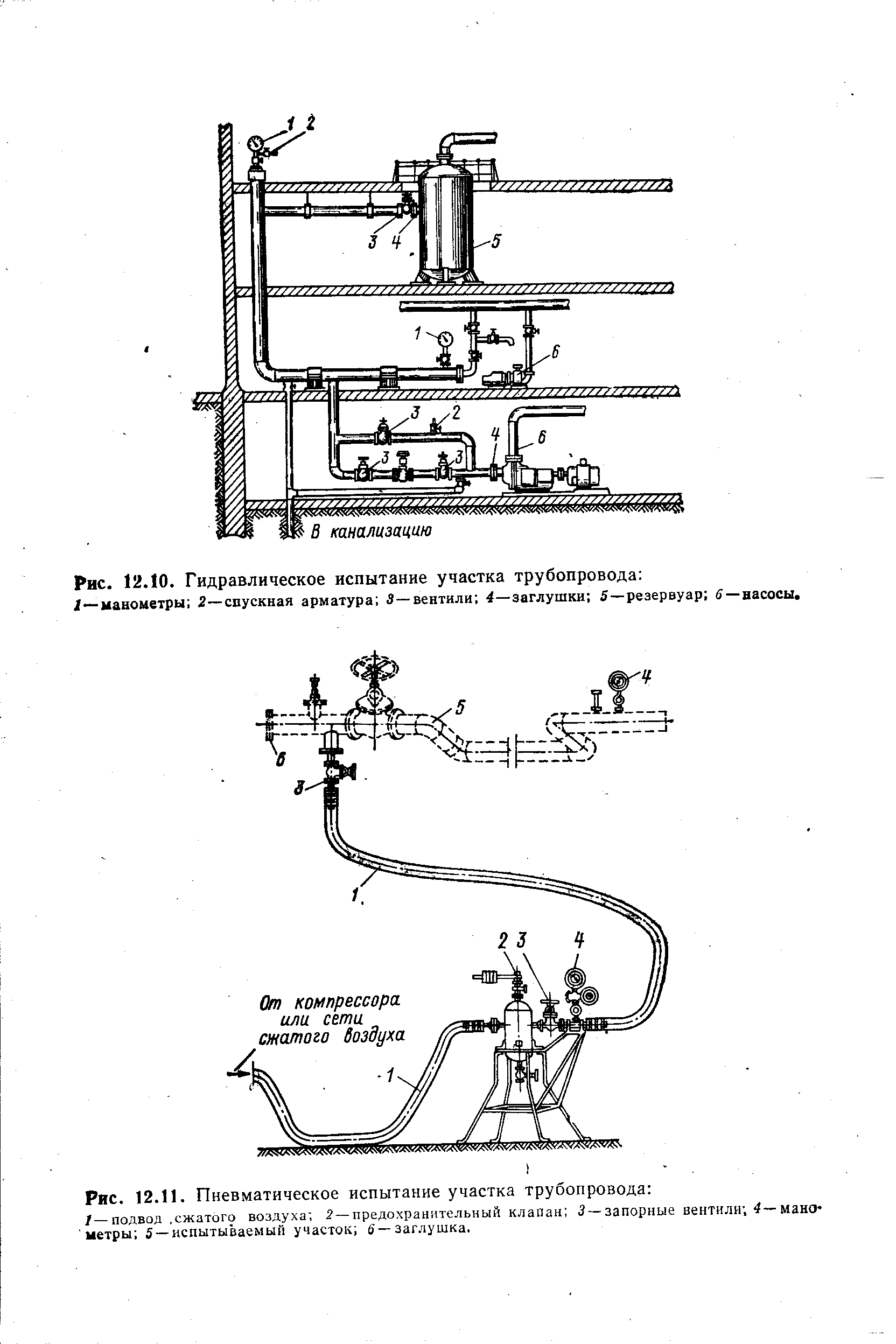

Технология гидравлических испытаний трубопроводов

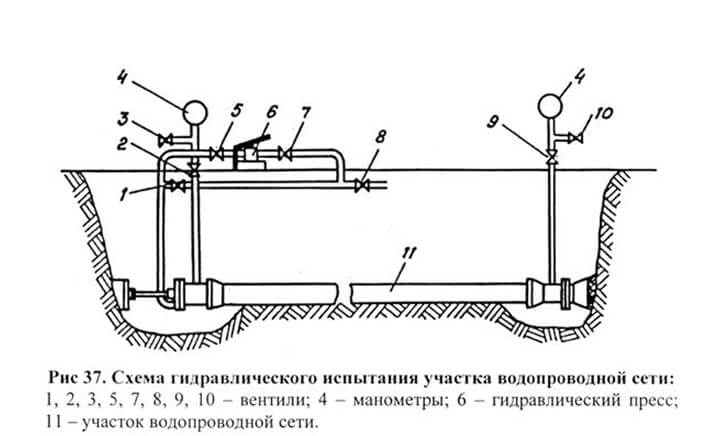

Использование жидкости для процесса является достаточно популярным методом, с помощью таких манипуляций получится испытать все контуры системы.

Воду закачивают через специальный кран, который расположен в нижней части труб. Для работ не запрещается использовать автоматические насосы, можно применять и ручные экземпляры, подключенные к водопроводу.

Высокие показатели обнаружения возможных эксцессов являются главной положительной стороной этого метода, выполнить манипуляции также получится без особого труда. Визуально можно выявить скопления жидкости в слабых местах и устранить неполадки в магистрали, что достаточно удобно и практично.

Подготовительные работы

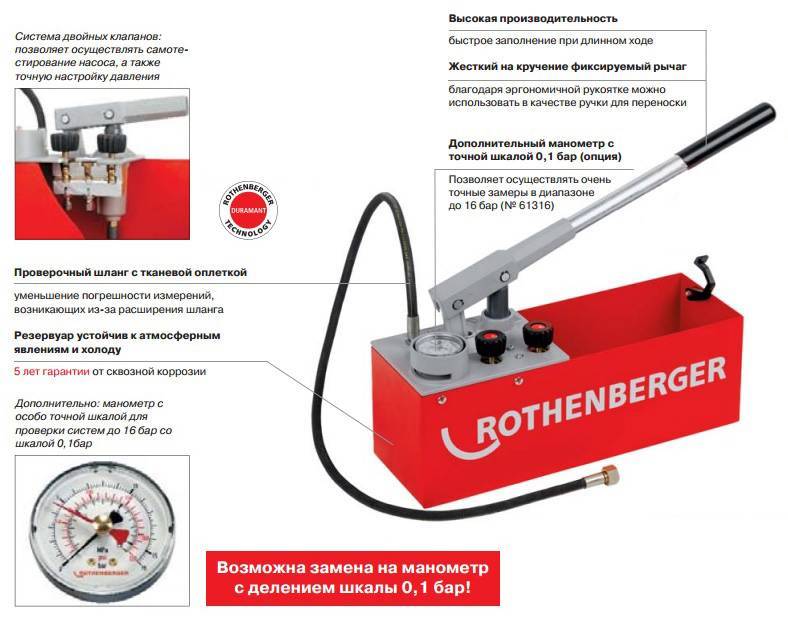

Существуют специальные опрессовочные насосы, это оборудование подготавливается в первую очередь. Есть как ручные модели, так и электрические образцы, специалисты выбирают максимально удобный вариант исполнения для проведения проверки. А также нужно использовать в процессе манометр, чтобы контролировать изменения, ведь некоторые агрегаты способны нагнетать от 40 до 100 бар.

Опрессовочный насос

Опрессовочный насос

Минэнерго обращает внимание на правильный подход к исполнению процедуры промывки, а класс точности приспособления для замера не должен быть ниже 1,5

Длина окружности, является важной в процессе, корпус стоит подбирать с учетом данных, превышающих 160 мм

Определение прочности и герметичности

Чтобы выявить проблемные участки, в обязательном порядке процедуру проводят при рабочем давлении, методом простукивания молотком закругленной формы производится визуальный осмотр. Когда дело касается труб из цветных металлов, применяется деревянный экземпляр весом не более 0.8 кг.

Удовлетворительными, испытания на прочность и герметичность можно считать, если давление во время выдержки не упало ниже установленной нормы, данные необходимо смотреть на манометре. Сварные швы, соединения и прочие фитинги должны быть сухие, при обнаружении подобных проблем все эксцессы устраняются, а работу необходимо проводить повторно для получения акта гидравлического испытания.

Проведение испытаний

Подробный алгоритм действий достаточно прост, важно придерживаться последовательности произведения манипуляций, выглядит все так:

- С помощью опрессовщика необходимо наполнить весь контур водой, которая должна быть не ниже 45 градусов. Воздух стравливается через специальные краны, их называют отводчики.

- Нагнетание продолжается 10 минут, на протяжении этого времени нужно совершить визуальный осмотр арматуры, стыков, швов и подключения.

- Напор можно повысить до максимума, и удержать определенное время, нельзя не отметить изделия из полимерных материалов, давление в них нужно оставит на 30 минут, для более качественного произведения манипуляций.

- С помощью манометра можно выявить отклонения показаний, если они в норме, то результат работы стоит считать удовлетворительным.

После подобных манипуляций эксплуатировать систему получится максимально продуктивно, все участки являются пригодными к использованию. В противном случае нюансы следует устранить, при проявлении подтеков, скопления жидкости узел или отрезок трубы заменяют.

Давление при проведении испытаний трубопроводов

К этому моменту стоит отнестись серьезно, ведь существуют некоторые требования, которые стоит учитывать и выполнять. Дело обстоит так:

- Для стальных труб с показателями в 4 кгс/см2 и экземпляров со стенкой, позволяющей работать при температуре выше 400 градусов, выдерживается 1.5 рабочего давления, но не меньше 2 кгс/см2.

- При показателях в 5 кгс/см2, достаточно 1.25.

- Чугунные, стеклянные, пластиковые, 1.25.

- Трубы из цветных металлов потребуют давления в 1 кгс/см2.

- Фаолитовые образцы 0.5 кгс/см2.

Максимально востребованными для проведения работы считаются плунжерные насосы передвижного образца. Поршневые ручные агрегаты также можно использовать, прессы, приводы шестеренчатого типа и эксплуатационные модели отлично подойдут для нагнетания необходимых показателей.

Хозяину частной постройки потребуется обратиться в районные отделения, тогда как жители многоквартирных построек могут рассчитывать на помощь в этом вопросе от коммунальных предприятий. При заполнении заявки необходимо внимательно отнестись ко всем пунктам, сведения вносятся в точности с реальностью, адрес также необходим. В бланк акта обязательно вписываются данные о том, кто производил проверку, организация предоставляет бумаги с утвержденной подписью от главного энергетика.

Когда проводится опрессовка

Работы, связанные с испытаниями и проверкой системы проводятся в таких случаях:

- при завершении монтажа и сдаче в эксплуатацию системы;

- после ремонта любого отопительного прибора;

- при замене частей трубопровода;

- при подготовке к отопительному сезону.

По характеру испытательных работ опрессовка – это проверка на герметичность. Что это такое?

Они измеряют мгновенную скорость каждого колеса и, в случае торможения, замедление каждой шины рассчитывается для оценки ее склонности к блокировке. Как только опасность пройдет, первоначальное давление будет восстановлено. Ускорение Это величина, которая связывает изменение скорости со временем и измеряется в метрах в секунду в квадрате. Это результат усреднения измерений в обоих направлениях ускорения до максимума возможностей автомобиля на твердой горизонтали отсчета. Когда скорость уменьшается, мы говорим об отрицательном ускорении.

Скажем, что эта процедура предполагает следующие действия:

подача в систему под давлением воды или воздуха гидравлическим или пневматическим насосом;

- выявление нарушений герметичности системы;

- определением мест проникновения за пределы системы воды или воздуха.

Системы современного типа дают возможность делать такие испытания без привлечения большого количества персонала. Нарушения герметичности определяются специальным оборудованием.

Кто проводит опрессовку

Впуск Это первое время цикла четырехтактного двигателя, в течение которого воздух подается в дизельные двигатели или смесь воздуха и бензина в цилиндрах. Всасывание, которое создает поршень при его спуске, заставляет смесь или топливо входить в цилиндр. Когда время всасывания не соответствует точке, указанной на диаграмме двигателя, оно упоминается как замедленное потребление. В этом случае поршень начинает спуск, когда впускной клапан еще не открыт. Во время этого цикла коленчатый вал поворачивается на пол-оборота.

При создании внутри системы избыточного давления неисправные приборы, узлы и аварийные участки придут в негодность. Работоспособность пригодных элементов системы от такой проверки не страдает.

Последовательность работ

Опрессовка и промывка систем отопления проводится после отключения всей системы и удаления теплоносителя (воды или антифриза) из нее. При проведении такой проверки возникает необходимость в контролировании показателей давления для предупреждения разрыва магистрального трубопровода.

Удобно знать, что существует переменный тип впуска, который все чаще используется, который используется для улучшения заполнения цилиндров независимо от скорости вращения. Существует два типа вариабельных впускных коллекторов: наиболее широко используются многоплановые машины с переменной длиной, в которых управляемые электронным управлением бабочки регулируют поток воздуха или смесь, так что длинные и узкие каналы используются на низких скоростях вращающийся, широкий и короткий, когда ритм более яркий.

Таким образом, соотношение длины и диаметра трубопровода уменьшается по мере увеличения линейной скорости поршня. Второй тип представляет собой резонансные переменные впускные коллекторы, в которых формы сигналов давления синхронизируются, когда воздух в коллекторе ударяет по закрытому клапану. Управляя упомянутыми подборами волн, чтобы они были сдвинуты друг к другу так же, как клапан вот-вот откроется, наполнение цилиндров улучшается.

Какие особенности системы отопления принимаются во внимание при определении конкретных параметров испытаний:

- характеристики трубопровода (материал, толщина стенок);

- характеристики арматуры;

- количество этажей;

- тип разводки.

Опрессовка и промывка системы отопления включает в себе такие подготовительные работы:

Подушка безопасности Подушка безопасности на английском языке. При сильном столкновении эта подушка надувается на 30 тысячных долей секунды или меньше на пассажира — или его сторону — в случае боковых подушек безопасности, — чтобы предотвратить его поражение жесткими частями внутренней части автомобиль. Сумка сдувается снова в десятые доли секунды, как только будет достигнута ее амортизирующая миссия. Система активируется, когда серия датчиков замедления обнаруживает, что произошла авария. Таким образом, сигнал посылается на электронный блок управления, который отвечает за активацию механизма.

- профилактика и подготовка работы системы;

- непосредственно проведение работ по созданию давления внутри системы;

- оформление документации о проведенных работах;

- промывание всей отопительной системы.

Оборудование для испытания системы отопления

Чаще всего для выполнения гидравлической проверки используют опрессовщик. Его подключают к контуру, чтобы регулировать давление в трубах.

Огромное количество локальных сетей отопления в частных строениях не нуждается в высоком давлении, поэтому достаточно будет ручного опрессовщика. В остальных случаях лучше пользоваться электрическим насосом.

Ручные приборы для испытаний отопительных систем развивают усилие до 60 бар и больше. Причем этого хватает для проверки целостности системы даже в пятиэтажном доме.

Основные достоинства ручных насосов:

- Приемлемая стоимость, что делает их доступными для многих потребителей;

- Малый вес и габариты ручных прессов. Такие приборы удобно использовать не только для личных целей, но и для профессиональной эксплуатации;

- Длительный срок службы без сбоев и поломок. Аппарат настолько просто устроен, что в нем нечему ломаться;

- Подходит для среднего и мелкого отопительного оборудования.

Разветвленные и крупные схемы на больших участках, многоэтажные здания и производственные объекты проверяют только электрическими приборами. Они способны закачивать воду под очень высоким давлением, которое для ручных аппаратов недостижимо. Оснащают их самовсасывающим насосом.

Электрические помпы развивают усилие до 500 бар. Эти агрегаты, как правило, встраивают в магистраль или подсоединяют к любому отверстию. В основном шланг подключают к крану, через который заполняли теплоносителем трубу.

Электрические помпы развивают усилие до 500 бар. Эти агрегаты, как правило, встраивают в магистраль или подсоединяют к любому отверстию. В основном шланг подключают к крану, через который заполняли теплоносителем трубу.

Выполнение опрессовки отопления является очень сложной технологической процедурой. Вот почему проводить ее своими руками не следует, лучше все же воспользоваться услугами профессиональных бригад.

Краткие выдержки из нормативной документации, правила и СНиП по опрессовке отопления .

Анализируя статистику задаваемых Вами вопросов и понимая то, что многие вопросы по опрессовке системы отопления для большинства нашей аудитории остаются непонятными для Вас мы решили сделать выборку из необходимых пунктов и Правил опрессовки, утвержденным Министерством Топлива и Энергетики РФ и СНиП.

Все СНиП и правила содержат информацию более чем на 100 страниц, в которых порой сложно разобраться, поэтому чтобы облегчить задачу для Вас, чтобы можно было посмотреть, а при необходимости сослаться на нужный пункт конкретного нормативного документа, мы обработали применяемые нормативные документы и в кратком виде выложили на сайт. Пояснения к Правилам и СНиП можно посмотреть в статье: “Нормы и правила проведения опрессовки системы отопления”

Период проведения испытаний трубопроводов

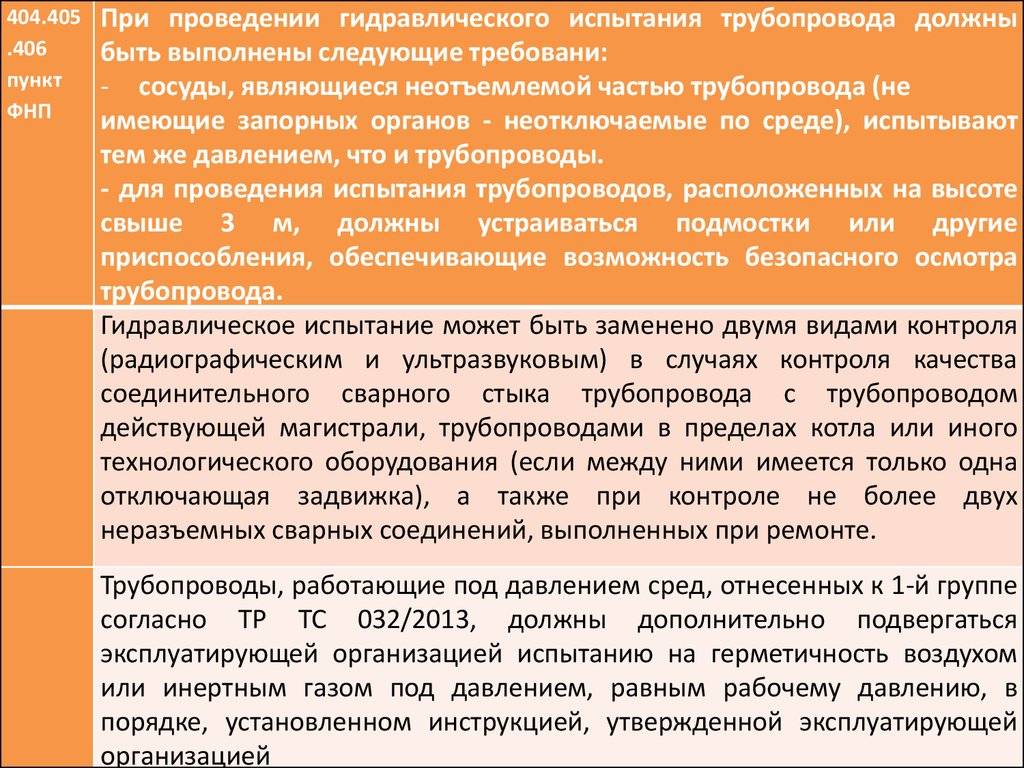

Трубопроводы должны подвергаться гидравлическому испытанию:

- один раз в три года, если сеть трубопроводов при эксплуатации не подвергается коррозии;

- один раз в два года при наличии коррозии.

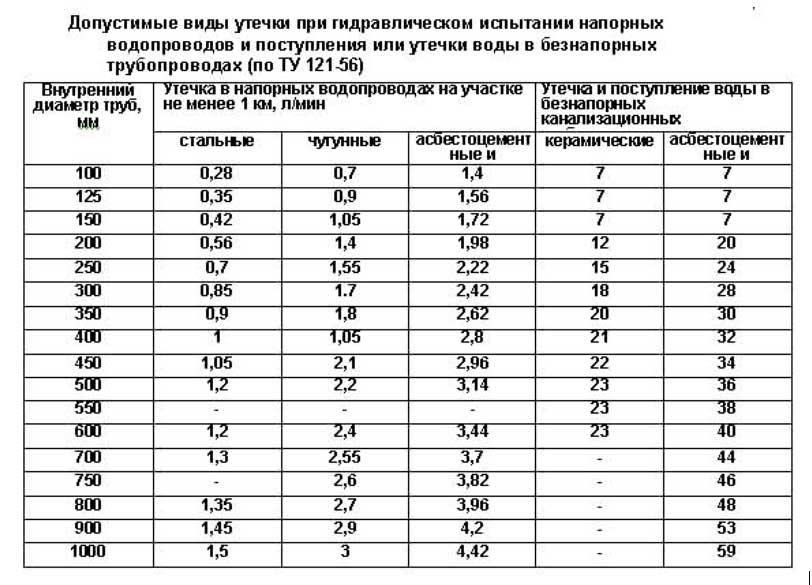

Необходимое испытательное давление трубопроводов и технических средств внутреннего противопожарного водопровода (ВПВ) и установки автоматического пожаротушения (АУПТ) согласно нормативным документам приведено в таблице 1

Испытание трубопроводов специального ВПВ, ВПВ, объединенного с хозяйственно -питьевым или с производственным водопроводом, а также ВПВ, объединенного с АУПТ, должны проводиться с учетом требований СНиП 3.05.05-84.

Проведение испытаний в частных домах

Стоит отметить, что в теплосетях автономного типа, которые используются в частных домах, давление обычно не более 2 бар. Поэтому, чтобы провести испытания, необходимо закачать в систему жидкость под давлением 3,5-4 бар. Допускается использовать как воздушный способ опрессовки, так и гидравлический.

Последовательность проведения испытательных работ:

- Сначала сливаете теплоноситель и закачиваете в контур системы отопления воду под давлением. Обязательно нужно добавлять присадки, которые используются при промывке системы. Водой заполняется контур через патрубок, расположенный в нижней части.

- До начала промывки нужно тщательно очистить фильтры. Рекомендуется промывку проводить как минимум раз за год.

- Далее сливаете промывочную жидкость и наполняете систему чистой жидкостью. Можно этот шаг пропустить, если дадите остыть промывочной жидкости до 45 градусов. После этого нужно с помощью опрессовочного устройства закачать еще воду, чтобы довести ее давление до 4 бар.

- Если вы используете ручной опрессовщик, то наполняете его бак жидкостью, затем соединяете его со сливным патрубком контура системы отопления. Далее нужно открыть краны и закачать воду. Делается это просто – нужно поднимать и опускать рукоятку устройства. Как только будет достигнуто требуемое давление, закрываете все вентили.

- Оставьте в заполненном состоянии всю систему примерно на полчаса и следите внимательно за давлением. В том случае, если за период в 30 минут произойдет падение менее чем на 0,2 бара, можно говорить об отсутствии утечек. Если же падение давление слишком большое, то нужно найти и устранить дефекты.

Помните, что обязательно нужно соблюдать допустимые нормы давления при выполнении опрессовочных работ. Также нужно отметить, что велика вероятность появления протечек внутри стен. В этом случае понадобится измеритель теплового излучения. Только он способен определить наличие утечек горячей жидкости в стенах или под полом.

Некоторые могут задаться вопросом: «Какое давление при опрессовке системы отопления воздухом нужно поддерживать?». Воздух – это не жидкость, поэтому допускается нагнетать порядка 2 бар в систему, протяженность которой не более 10 метров. Но все зависит от конкретной системы отопления, ее протяженности и объема. Если она относительно небольшая, то можно уменьшить давление при испытаниях.